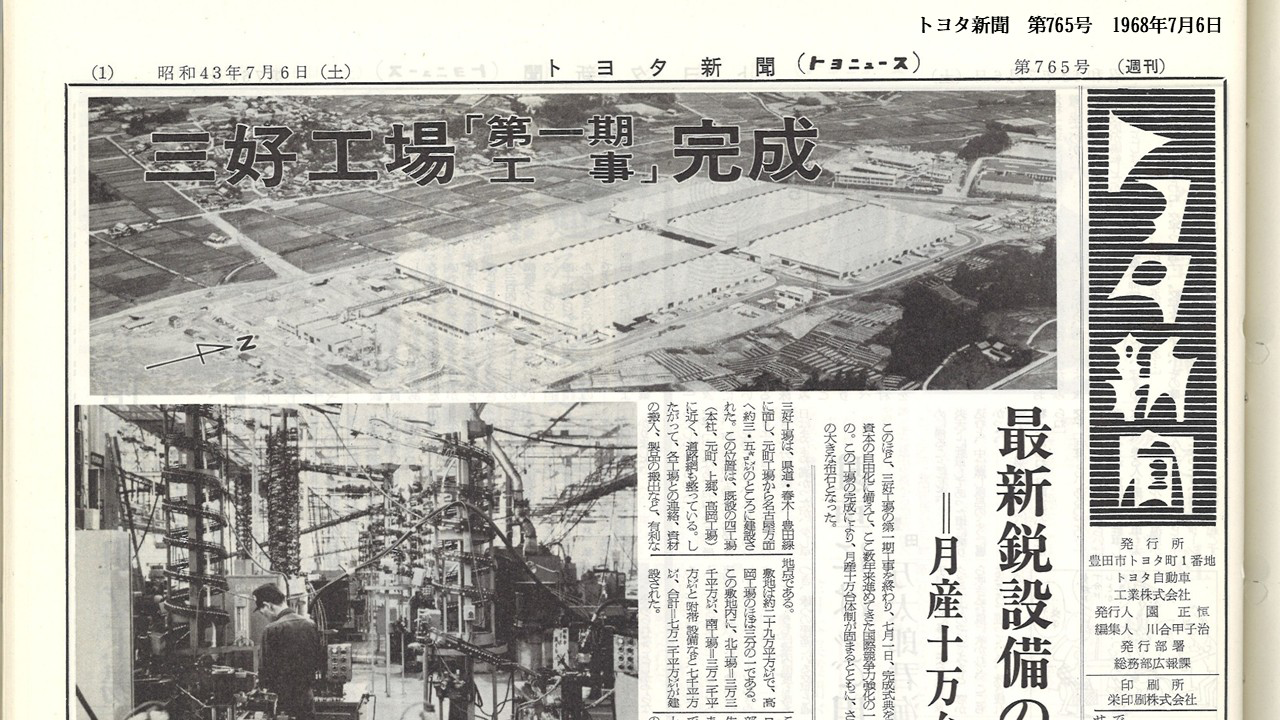

トヨタの工場の歩みと、未来への挑戦を紹介する連載「トヨタ工場の継承と進化」。今回は、足回り部品と小物部品のサブアッシーを集中生産する機械工場として誕生し、熾烈な競争にさらされてきた三好工場の歩みをたどる。

常に“失注”と隣り合わせ

効率的なレイアウトや画期的な設備を整え、操業を開始した三好工場。順風満帆なように思えたが、その後、大きな壁にぶつかっていく。

背景にあったのは、グローバルに事業を伸長させていたメガサプライヤーの存在だ。1社ではなく複数の自動車メーカーに大量の部品を納めるメガサプライヤー。その圧倒的な量産力を前に、コスト競争で勝つことはできない。

三好工場は生き残りをかけて、コスト競争に巻き込まれる前に、仕入先の技術力を見極め、部品の生産を移管。技術の進化や自動車に求められるニーズの変化に合わせ、エンジン部品や環境特化部品など、新しい部品・技術にリソーセスをシフトさせるという道を採った。

ただ、現場の従業員にとっては、仲間とともに磨いてきた技術を手放すことになる。

1981年の入社以来、三好、明知工場の全製造部署を渡り歩いてきた小島久宜(ひさよし)次長(第1DL[ドライブライン]製造部)は「担当した部品の8割は移管されました」と語る。

第1DL(ドライブライン)製造部 小島次長

初めて扱う新しい技術を確立していく「生みの苦しみ」がある中で、試行錯誤して向き合い育て、軌道に乗ったと思ったら外に移管されて、今度は全然違う技術が必要になる部品と向き合って…。そのつらさは言葉では言い表せないものでした。

移管を繰り返す歩みの中で、従業員にとって特に苦い経験として胸に刻まれているのが、2004年に決定されたステアリングコラム*1やパワーステアリング*2の移管だった。

*1 ハンドル操作を車輪に伝える機構

*2 ハンドルの回転を補助する機構

これまでは「新たな部品に挑むから手放す」ものだったのが「価格競争に負けたから手放す」、いわば“失注”して仕事を失うことになったからだ。しかも、ステアリングコラムもパワーステアリングも、三好工場の主要部品だった。

この影響で三好工場の4分の1の従業員が、別のラインや工場への異動を余儀なくされた。

苦楽をともにし、固い絆で結ばれたチームがバラバラになる。まったく畑違いの職場で、一から仕事を学び直さなければならない。その不安やつらさは想像に難くない。競争力がなければ、仕事を失ってしまう。そんな残酷さを胸に刻んだ経験となった。

個社でなくグループで トヨタが仕入先になる決断

ここで少し、三好工場からトヨタグループ全体の動きへ目を向けたい。

2018年6月、トヨタは広瀬工場における電子部品事業のデンソーへの集約や、アフリカ市場における営業業務の豊田通商への移管を決定した。

CASE(コネクティッド、自動運転、シェアリング、電動化)と言われる変革の中、異業種も巻き込んだ新たな協調と競争のフェーズに入り「ホーム&アウェイ」*の視点でトヨタグループ全体の事業を再構築したのだ。

*競合と比較しても競争力で勝っている事業や地域をホーム、専門性において他社が多くの優位性をもっている事業や地域をアウェイ。個社ではなくトヨタグループとして事業を見直し、ホームの会社へ集約させることで生産性の向上、競争力の強化を図ること

当時のリリースで豊田章男社長(当時)は次のようにコメントしている。

豊田社長

「100年に一度」と言われる大変革の時代に直面し、全世界におけるトヨタグループの新車販売台数が1000万台を超えた今、私たちには、既存のビジネスを維持・発展させながら、「モビリティカンパニー」への変革に挑戦することが求められております。

こうした環境下では、いかに限られたリソーセスを有効活用し、グループ全体の競争力を向上させるかが、非常に重要になってまいります。

グループを挙げた事業の見直しが進む中、2019年、トヨタとジェイテクトの間でも同様に事業の再構築が行われた。

ジェイテクトはトヨタのグループ会社として、ステアリングシステムや駆動部品などを開発・生産をしてきたが、この事業再編によりエンジンの動力をタイヤに伝えるドライブシャフトの設計・開発機能も担うことに。

そんなジェイテクトだが、実は三好工場とも縁がある。1986年に完成した田戸岬工場(当時豊田工機・愛知県高浜市)は、ドライブシャフトの生産を三好工場から学び、移管したことで誕生した。以来、数々の駆動部品を生産しては、トヨタの車両工場へ納めてきた。

田戸岬工場の工場長を経て、現在は駆動領域を統括する清水幸作領域長は、この変化について次のように語る。

ジェイテクト 清水領域長

トヨタさんは「ドライブシャフトの先生」であり「お客様」という意識が根付いています。

我々はどうしても「下から目線」になってしまう。目線を合わせて話すなんて、そんな立場でもないと思っていましたから。

そんな心の内を、トヨタさんも理解され、トヨタグループとして「上から目線」「下から目線」をなくす動きにつながったと思います。

ジェイテクトと三好工場。ドライブシャフトの生産においては、どちらもトヨタの車両工場へ納入するライバルだった。しかし、この移管をきっかけに、ジェイテクトが設計・開発したものを、三好工場が生産する新たな関係になり、仲間として歩み始める。

決定がなされて間もない2019年6月、ジェイテクトと三好工場からそれぞれ10名ほどが集い、互いの工場をベンチマークし合った結果の報告会が行われた。

同じ部品の生産でも、会社が違えば、それぞれ磨いた技術や重ねた改善も違う。互いを知り、いいところを取り合えば、もう一段階強くなれる。

こうした信念のもと、会社の垣根を超え、現場を訪問し合い、理解を深めていく取り組みが進んだ。

「上から目線」「下から目線」をなくす。その工夫は着るものにも及んだ。トヨタ社員がジェイテクトを訪れたときはジェイテクトの作業着を、ジェイテクト社員がトヨタを訪れたときはトヨタの作業着を着て、一体感を醸成。些細なように思えるが、清水領域長は「不思議と仲間意識が芽生えた気がした」と語る。

目線を合わせ、本音で会話ができるチームになれなければ、外のライバルに立ち向かえない。グループの競争力向上のため、現場から変革を進めていった。

清水領域長は「競争には負けたくないですね」と意気込む。

ジェイテクト 清水領域長

三好工場さんも僕らも、モノづくりへの自信はあるんです。ただ、世界の競合に負けてしまう部分がある。ここをどうやって勝てるように進化させていくのかは、自分たちだけで考えるより間違いなく強力なパートナーである三好工場さんと一緒に解決していく方が、お互いにメリットがあると思います。

すぐにすべてにおいて勝てるわけではないですが、トヨタグループというプライドをもちながら、一緒に闘っていきたいです。

生き残るためにできることはなんでもやる。2028年にはさらなる挑戦を見据えている。その中身については進化編で詳述する。

からくりは生き抜く力

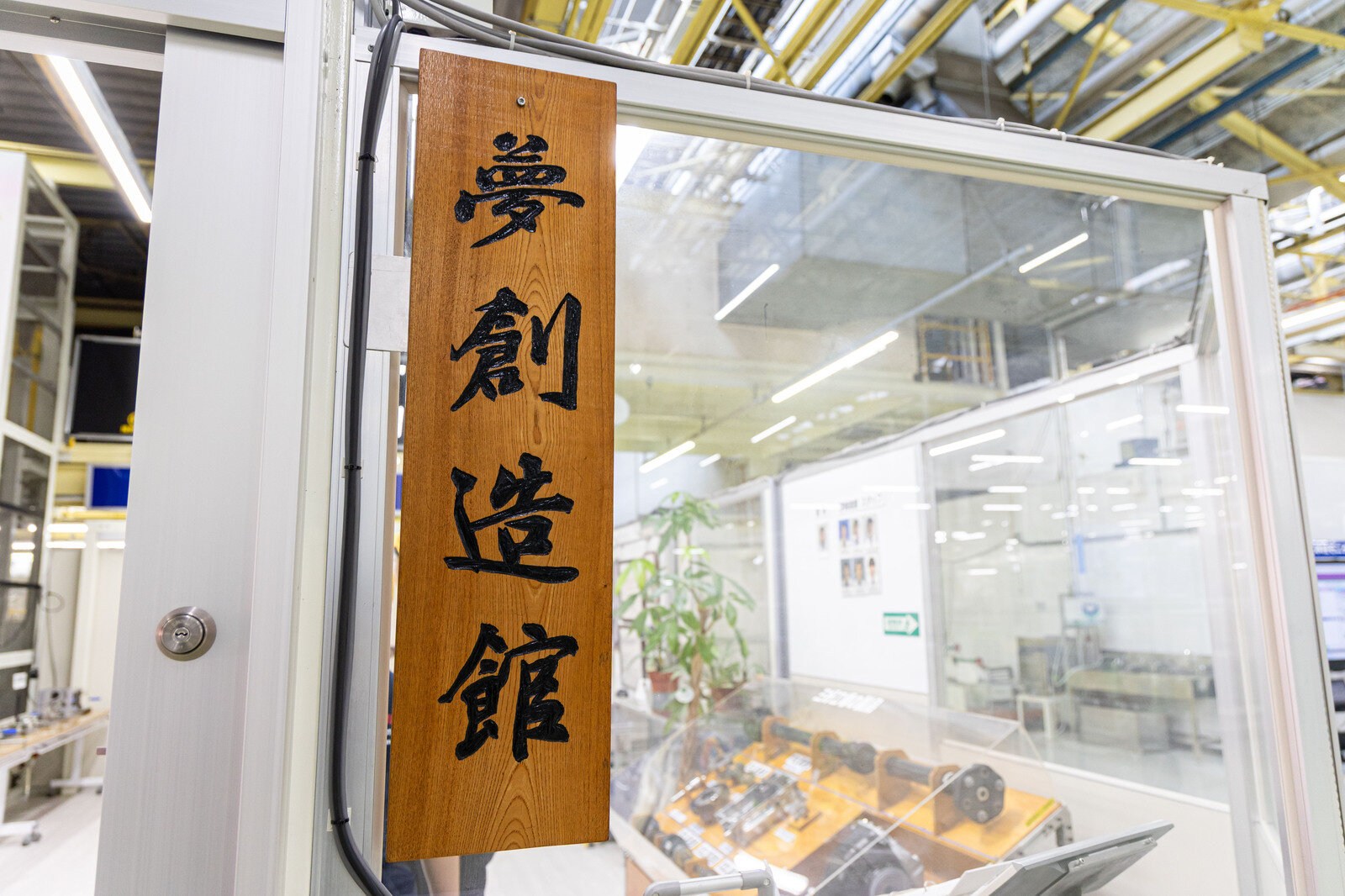

三好工場の一角にある、木製の歯車や機械の一部分のようなものが置かれた空間。ここは、 “からくり”を継承する「夢創造館」だ。

“からくり”とは、センサーや制御機器に頼らず、歯車やテコの原理、バネなどの簡単な機構を使う改善のことだ。

今でこそトヨタの各工場には“からくり”を考案、実装する場が複数存在するが、ここ、三好工場の夢創造館が、その先駆けだという。

競争に負ければつくるものを失ってしまう。そんな緊張感を強いられる闘いを続けてきた三好工場には、コスト課題を知恵と工夫で克服する精神が根付いている。

それは数字にも表れている。2025年4月から6月の間に各部から発案された改善のアイデアは1,400件にものぼった。

皆川明宣(あきのぶ)シニアエキスパート(第2DL製造部)は、夢創造館が大切にしている「マイナス1エネルギー」という言葉を教えてくれた。

第2DL製造部 皆川シニアエキスパート

我々は一つでも動力を減らせないかという「マイナス1エネルギー」の考えをもって改善に取り組んでいます。

特に搬送装置などの生産に直結しない、付加価値を生まない設備では、安全に配慮しながら、動力やコストを削るようにしています。

夢創造館のからくりは工場を飛び出し、地域の困りごと解決にも挑戦している。

県立三好養護学校は、かつて全生徒が食堂で給食をとっていたが、生徒増を受けて、一部の学年は教室で食事をとることになった。

これにともない、調理場のある1階から2階以上にある教室を何往復もして、80人分の給食や食器を届ける必要性が発生。

配膳係の女性4人にとって、大変で危険な作業。運搬時にバランスを崩してこぼしてしまうこともあったという。

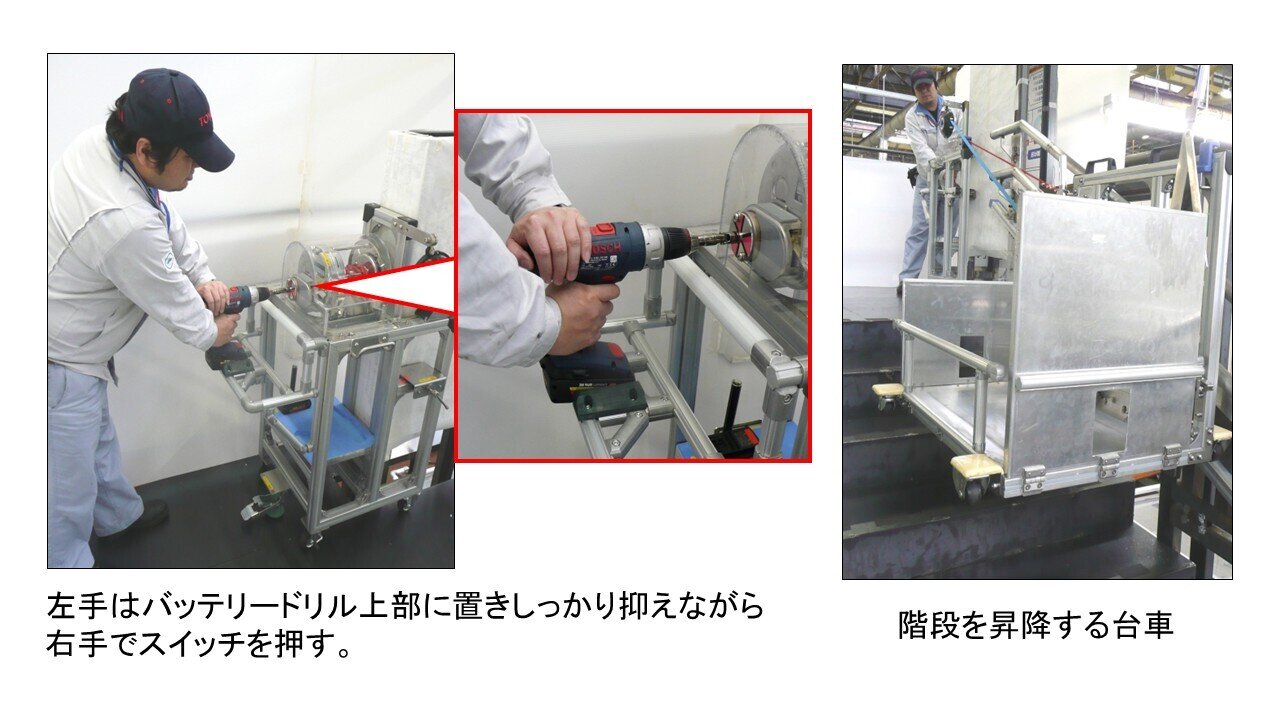

相談を受けた夢創造館のメンバーは、階段の手すりにシャトルを設置し、給食や食器を運ぶ台車を連結できるよう改良。ウィンチ台*を固定し、電動ドライバーのスイッチを押すと、その回転力でロープが巻き取られ、台車が手すりに沿って昇降するようにした。

*吊り上げや吊り下げなど、重量物を上下左右に引っ張る機械

なお、今や全国で一般的になっている足踏み式の消毒装置も、世の中で広まるより早い段階で夢創造館が考案。養護学校や公民館へ寄贈も行った。

このほか、取材時はトヨタ技術会主催の「こども乗り物デザイン展」に応募されたモビリティを、からくりを使って再現する取り組みも行っていた。

三好工場から広がるからくりによる改善の輪。高橋一彰工場長は、これまで三好工場が闘いを生き抜いてきた根底には、進化編で紹介するTPS(トヨタ生産方式)と、改善力があると語る。

高橋工場長

継承していきたいのはTPS。その「技」で問題をあぶり出し、改善内容を考え、アイデアを出し、スピーディーに実行する。これを徹底的にやっていきたい。競合と同じ工程に同じ人数をかけていたら、こちらの方がコストが高くなってしまいます。

からくりなどを駆使した改善をスピード感持って実行していくことが、三好工場だけでなくトヨタが生き残っていくための強みになると思っています。

常に競争にさらされながらも、技術力と改善力で闘い抜いてきた三好工場。

進化編では、未来を切り開くための改革にスポットライトを当てる。

記載内容は2025年8月時点のもの。