本業とは関係ないように見える取り組みを紹介する「なぜ、それ、トヨタ」。今回はまさかの焼き鳥!?

今回のトヨタイムズは、なんと「ねぎま」が主役!そう、あの焼き鳥のねぎま!でも、クルマとどんな関係が…?

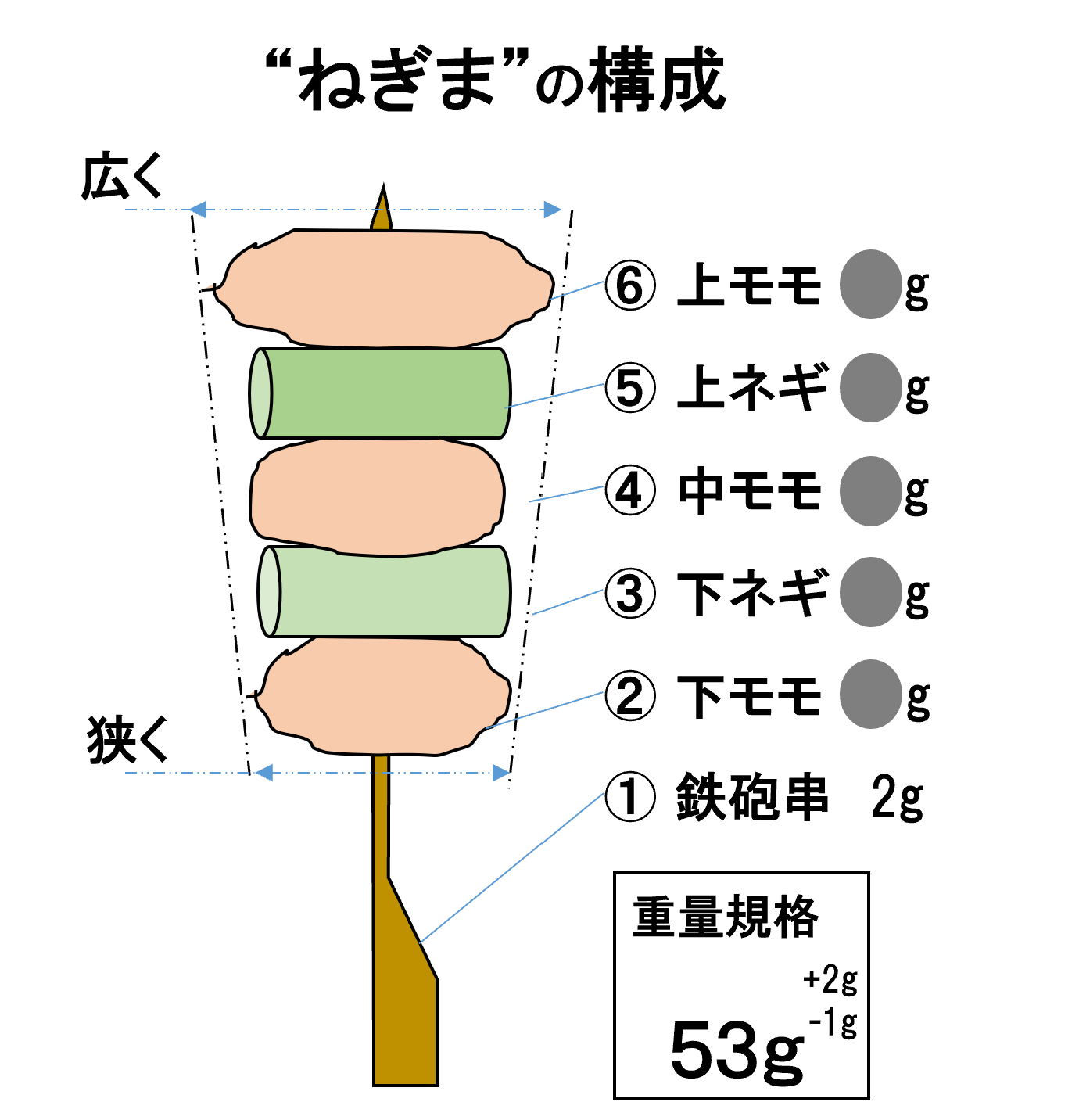

まずはこの図を見ていただきたい。まさか、ここまで厳密に形も重量も規定されているとは驚きだ。

手元を狭く。その理由は、焼くときに火が通りにくい手元にも均等に火を入れるため。また、一口目のお肉を大きくすれば、より食感を楽しめるという狙いもあるそうだ。

クルマづくりとねぎまづくり、なんとなく共通点があるような無いような…。真相を探るべく、秋田県大館市にある比内地鶏のメーカー「秋田比内や」を訪れた。

記事のラストには、秋田名物「きりたんぽ」だと思っていたものが、実はきりたんぽじゃない可能性が…という雑学も。ぜひ最後までお読みいただきたい。

「大量の不満」が壁に張り出された職場

2011年、東日本大震災の2週間後、被災地を訪れた当時の豊田章男社長はある決断をした。

それは、復興には長い時間が必要で、一過性で終わらせてはいけないということ。東北の地にモノづくりが永続的に根付いていくことこそが、本当の意味で被災地のお役に立てると考えたのだ。

そして2012年、トヨタ自動車東日本(以下、TMEJ)が誕生。2013年には、行政と一体となった取り組みとして、地元の異業種にトヨタの改善を伝えつつ、自らも学びを得る「異業種相互研鑽活動」がスタートした。

現在、157社と取り組みが進んでおり、秋田県の「比内や」もそのひとつだという。

改善での好影響が期待されるなか、経営者は「ショックだった」と語る。何があったのか。

秋田比内や 代表取締役 武藤幸美さん

自分たちがやってきたことが正しいのか、第三者に見てもらえる。もっと新しいやり方があればぜひ教えていただきたいと思いました。

20人前後が働いていますが、まずは困りごとを従業員から集めることに。

本当に現場から不満が出るのかな?と思っていたら、なんと不満だらけで64個もあったんです!えっ、こんなにあるの!?とショックでしたね(笑)

集まった困りごとは壁一面に貼り出し、解決したら剝がしていく。トヨタの工場でも見られる手法が取られたそうだ。

「ショックだった」と語る武藤社長だが、一人ひとりが職場を良くするために声を上げてくれたことが嬉しかったそうだ。

倉庫を先行した理由

現場の困りごとと向き合いつつ、TMEJの改善チームはある理由から、倉庫の改善を先行したという。

トヨタ自動車東日本(TMEJ)総務部 工藤嘉也 主査

異業種の現場に入って一緒に取り組むには、まずは自分のことを認めてもらう必要があります。いきなりねぎま製造の改善を伝えても誰も聞いてくれません。一緒に汗をかき、5Sで困りごとを解決できると気づいてもらうことから始めました。

活動の3本柱の1つ目も、整理・整頓・清掃・清潔・躾を意味する5Sです。

武藤社長は「モノを捨てずに残していたのですが、トヨタさんから『いつ使うんですか?』と聞かれて言葉に詰まりました」と苦笑い。

倉庫には、12月の繁忙期にしか使わないものが手前に置かれているなど、配置も曖昧だった。そこで比内やの従業員と一緒に、汗とほこりにまみれながら倉庫を整理整頓。

すると、モノを探す時間が削減でき作業が大幅にスムーズに。武藤社長も「こんなにモノが少なくなったの?すごい!」と驚いたそうだ。

そして、ついにねぎま製造の改善へ。現場の従業員からは「ストップウォッチを手に、ずーっと作業を見張られた」と当初は戸惑いもあったそうだ。

改善結果は、ねぎまをつくる時間をなんと約93%も短縮!

聞いた我々も「93%!?」と声を上げてしまった。改善、恐るべし…。そこには製造業に限らず、多くの職場で役立つポイントがいくつもあった。