自動車業界を匠の技で支える「職人」特集。第21回は卓越した板金技能でボディ設計値との誤差ゼロを実現する「板金の匠」に話を聞く

3DプリンターやAIをはじめとするテクノロジーの進化に注目が集まる現代。だが、クルマづくりの現場では今もなお多数の「手仕事」が生かされている。

トヨタイムズでは、自動車業界を匠の技能で支える「職人」にスポットライトを当て、日本の「モノづくり」の真髄に迫る「日本のクルマづくりを支える職人たち」を特集する。

今回は優れた板金技能を駆使し、プレス金型の修正工程を効率化すると同時に、ボディの高い工作精度を実現する、車体製造技術部の前田孝広の前編をお届けする。

第21回 設計値との誤差ゼロのボディを実現する「板金の匠」前田孝広

トヨタ自動車 車体製造技術部 プレス工程整備課 エキスパート

卓越した技能で金型の修正回数を減らす

元町工場(愛知県豊田市)にあるトヨタ自動車の製造技術拠点。車体製造技術部 プレス工程整備課で、前田孝広は今日もハンマーを手に、ボディの精度向上に取り組んでいる。

前田の前に置かれているのは、プレス加工されたドアパネルだ。一見完璧に見えるこの部品だが、実際に車体に組み付けると、隣接するボディパネルとの間にわずかな段差や隙間の不均一が生じる。これは、プレス成形や後工程のヘミング加工(パネルの端部を折り曲げる加工)による塑性変形が原因だ。

前田の役割は、この微細な誤差を板金技能で修正し、その修正データからプレス金型の改良に寄与することである。

前田

私たちの目標は、ボディが組み上がった時に設計値との誤差をゼロにすることで、完成車両において、すべてのパネル間の段差をなくし、隙間を完全に均等にすることです。そのために、プレスされたボディ部品を板金で修正し、そのデータを金型にフィードバックして改良を重ねています。

前田の卓越した板金技能により、従来5回程度必要だった金型修正が1〜2回まで削減された。開発リードタイムの短縮に加え、金型修正にかかるコストも削減される。さらに、修正回数の減少により、金型加工時の電力使用量や発生する廃材も削減され、環境負荷の低減にも貢献している。

伝統工芸の地で培われたモノづくりへの心

前田は、加賀友禅や輪島塗、九谷焼といった伝統工芸が息づく石川県で生まれ育った。父親は大工の棟梁を務める職人だった。

前田

父が大工の棟梁をしており、小さい頃からモノづくりの現場を見て育ちました。精密な作業や、手で何かをつくり上げることへの憧れは、そうした環境から生まれたものだと思います。

モノづくりへの思いから地元の工業高校に進学した前田は、高校時代にロボット相撲に熱中した。個々の部品を組み立ててロボットをつくり上げることの面白さを知ったのだ。

前田

まったく知らない競技でしたが、先生から勧められてロボット相撲に挑戦しました。一つ一つの部品を組み立ててロボットを作る過程は、クルマづくりに似ているかもしれません。何万点ものパーツが一つのプロダクトになって、それが感動や喜びを生む。そういうモノづくりに携わりたいと思うようになりました。

この経験が、前田を自動車業界へと導く原点となった。

新入社員研修での才能の芽生え

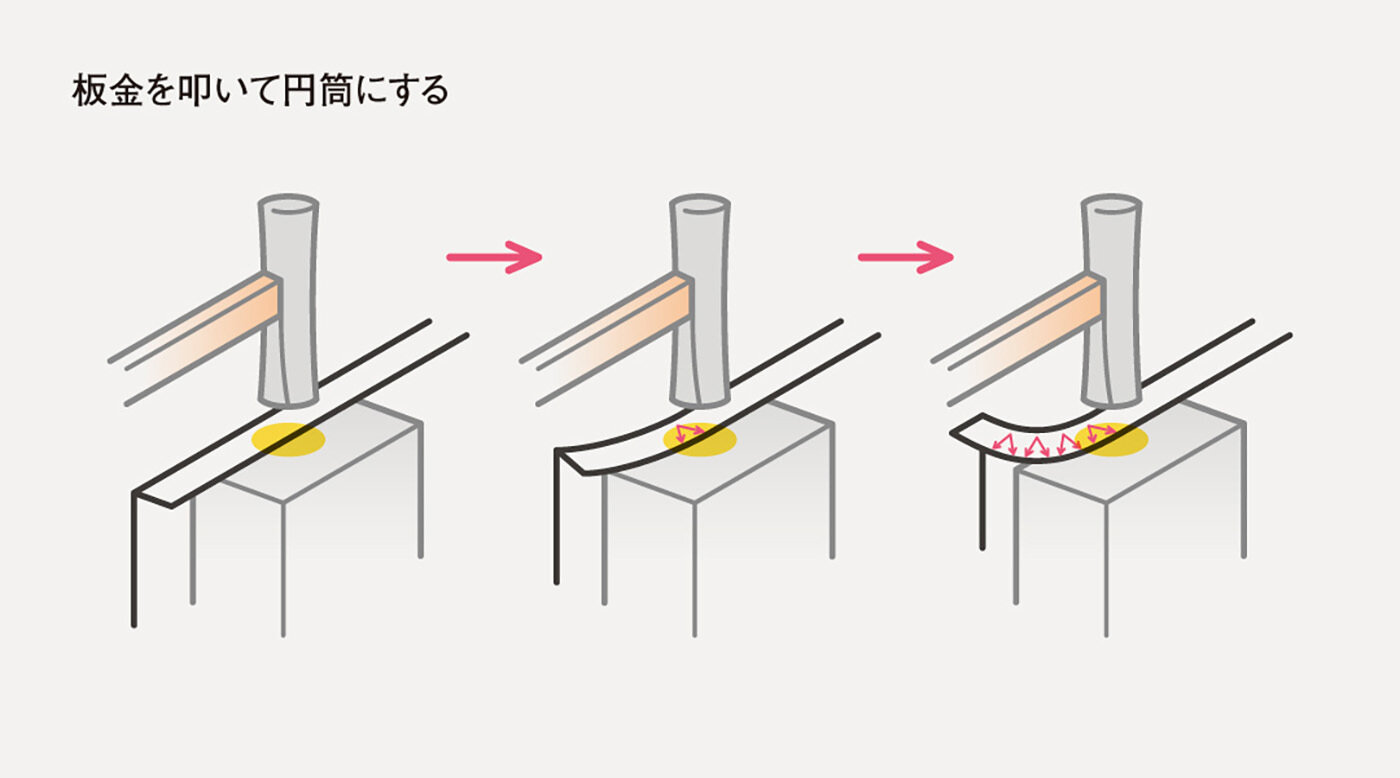

1999年、高校を卒業した前田はトヨタ自動車に入社した。新入社員研修で、前田の職人としての人生は大きく変わることになる。板金技能の基礎的な課題として、L字型の鉄板をハンマーで叩いて円筒状に加工する実習が実施されたときのことだ。

前田

新入社員研修の板金課題で、私だけがその作業を適切に完成させることができました。その結果、技能五輪への挑戦を勧められることになったのです。

技能五輪とは、23歳以下の若手技能者が技能レベルを競い合う競技大会である。トヨタからの出場者の大半はトヨタ工業学園の卒業生が占めており、彼らは在学中からトヨタのクルマづくりの現場で技能を学んでいる。

前田

私の時代も、技能五輪生の9割はトヨタ工業技術学園(当時)の出身者で、私のような高校卒業生は3人目という状況でした。

実務経験を積んだ“学園卒業生”に対し、高校卒業後に入社した前田は明らかにハンディキャップを背負っていた。しかし、前田は曲げ板金職種で技能五輪に参加し、1年目に銅メダル、2年目に銀メダルを獲得した。

実は前田は、2年目の大会に挑む際には、すでに金メダルに相当する技能を有していた。しかし、勝負とは時の運。本番では実力を発揮しきれずに銀メダルとなった。この悔しさが、その後の前田のさらなる技能向上への原動力となった。

そして前田にとって幸運だったのは、技能五輪生に選抜されたことで、通常業務から解放され、技能訓練だけに専念できる特別な環境を3年間得ることができたことだ。

前田

技能五輪生として過ごした3年間は、職人として通常では得られない有意義な機会になりました。まさにオリンピックアスリートのように、毎日8時間、板金技能の向上だけに励んできました。

2つの板金技能を極める

前田が習得した板金技能は、大きく2つに分けられる。一つは「曲げ板金」。パイプなどを型として使い、金属板を手作業で曲げて曲面を作る技法だ。もう一つは「打ち出し板金」。金属板をハンマーで叩いて、自由自在に立体的な形状を生み出す技法である。

前田

クルマのボディ部品には、ゆるやかにカーブした面もあれば、複雑に入り組んだ立体的な部分もあります。両方の技術があって初めて、どんな複雑な形状でも実現できるようになるのです。

前田は両方の技法で技能検定という国家資格の1級を取得し、さらに最高位である特級にも合格している。特級は、高度な技能に加えて、品質管理や問題解決能力まで求められる、まさに「匠の証」ともいえる資格だ。

現在の前田の技能は、26年間にわたる実務経験と技能五輪での特別な訓練により培われたものだ。その技能の高さは、基礎的な加工においても明確に現れる。新入社員研修時の課題として取り組んだ、L字型の鉄板をハンマーで叩いて円筒状に加工する作業を、取材陣に対して弟子とともに実演してくれた。

前田

L字形の鉄板の折れ曲がった方の端を叩くと、その部分が伸びてV字型の変形が生じます。この変形を連続的かつ均等につくり出すことで、全体が円形に変化し、円筒ができあがります。この板金作業を均等に仕上げなければ、真円にはなりません。

技能習得中の弟子が、30分かけても円筒に仕上げられなかったのに対し、前田は10分とかからずに円筒を完成させた。ゲージで確認すると、ほぼ真円であることが分かる。

技能の差は打音にも現れる。前田のハンマーワークは一定の音質と音量、そしてリズムを保つが、弟子のハンマーが奏でる音は不安定だ。前田はハンマーを垂直に叩いているため鉄板が効率よく伸び、打音も澄んでいる。

左右の手に与えられた明確な役割

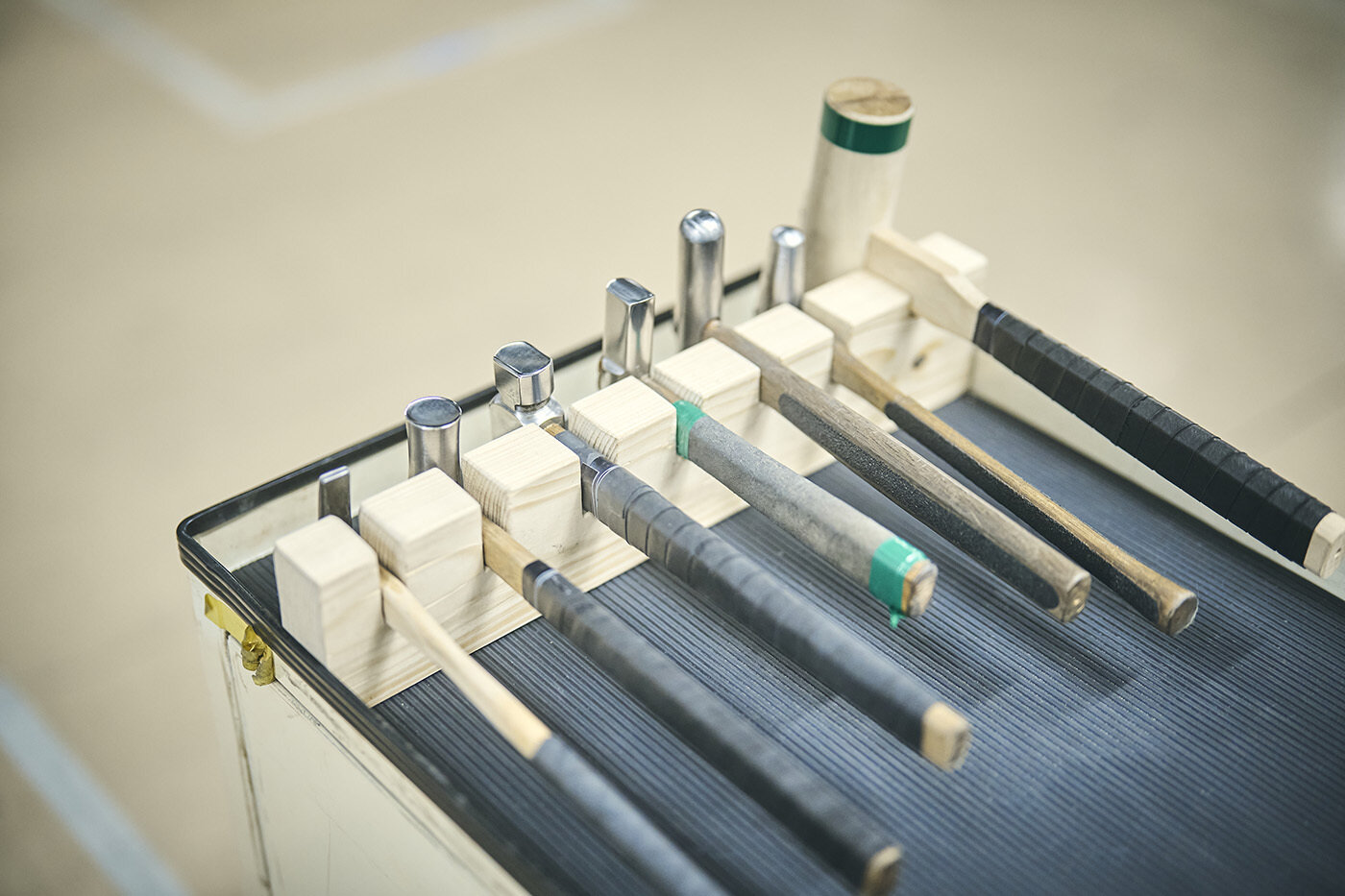

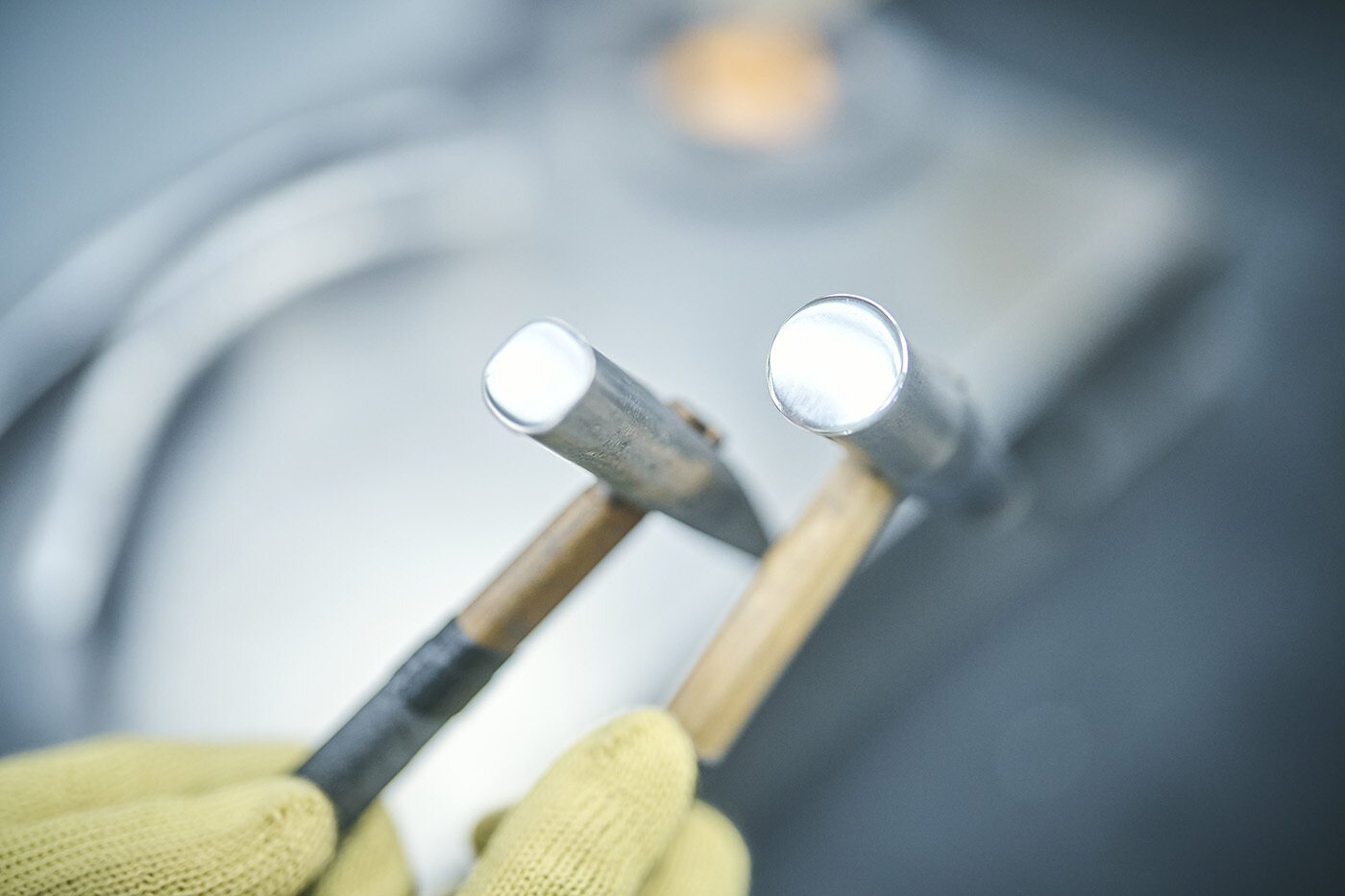

前田の技能を支える重要な要素が、道具に対する徹底したこだわりだ。使用するハンマーは市販品を自身に合わせて精密にカスタマイズしている。

前田

カスタマイズで最も重要なのは、打面の形状と面積です。打面が広いほど効率的に鉄板を伸ばすことができますが、同時に高い精度の作業が要求されます。

ハンマーの握り方も印象的だ。親指と人差し指で軽く保持するだけで、ほぼ力を入れず、ハンマーの重さと鉄板からの跳ね返りを利用して叩いている。

技能において最も重要なのが、両手の明確な役割分担だと前田は語る。

前田

ハンマーを持つ右手は機械のように一定の動作を反復します。左手で材料の位置や角度を微調整するため、実際には左手の方が重要な役割を担っています。

長年の訓練により、前田の右手の動作は完全に自動化されているかのようだ。意識を集中すべきは左手の微調整と、加工部位の変化を観察することなのだ。

後編では、前田が実際にボディ部品で行う0.3mm単位での精密な板金技能と、「もっといいクルマづくり」における彼の匠の技の重要性について探っていく。