本業とは関係ないように見える取り組みを紹介する「なぜ、それ、トヨタ」。今回はまさかの焼き鳥!?

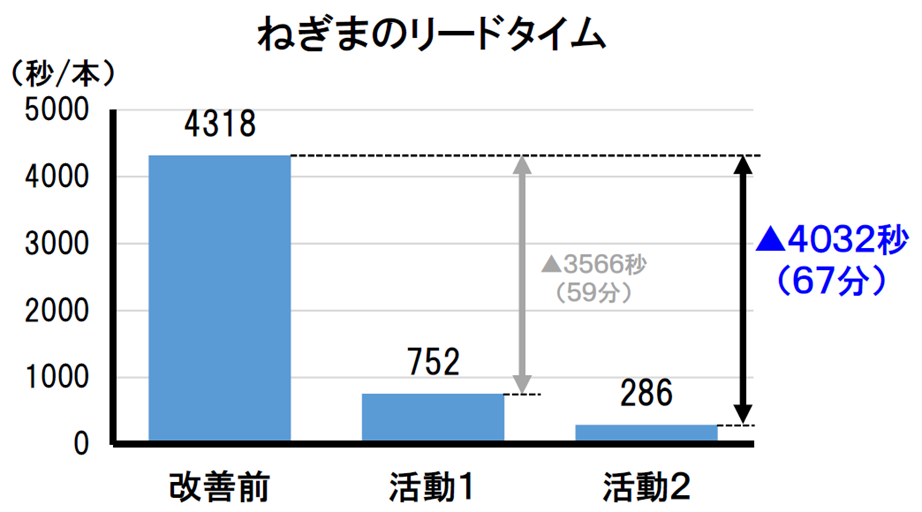

改善前、ねぎまの製造に4318秒かかっていたが、なんと286秒に。本当に!?と疑ってしまうほどの時短。一体なにをしたのか。

トヨタ自動車東日本(TMEJ)製造技術課 千坂剛シニアエキスパート

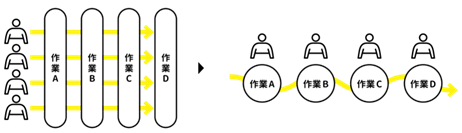

改善前は1人で肉のカット、串刺し、計量、トレー詰めまでを担当。最後に真空パックの担当者に託す流れでした。

でも、よく見ると最後の工程で滞留が生じていた。歩行も多く、作業者が交錯することも。そこで工程を分業化。滞留を減らしつつ品質も高めるために「1個流し」にチャレンジしました。

ストップウォッチを手に各作業の時間を洗い出し、試行錯誤しながら、負荷だけでなくリードタイムも削減していった。

実際に行われた改善を紹介

具材を種類ごとに分けて並べておく

具材が乱雑に置かれていたため、必要なものを探す手間があった。そこで種類ごとに整列させた。具材を取り出す時間が1本あたり10秒から3秒に大幅削減。作業場の見た目もキレイになった。

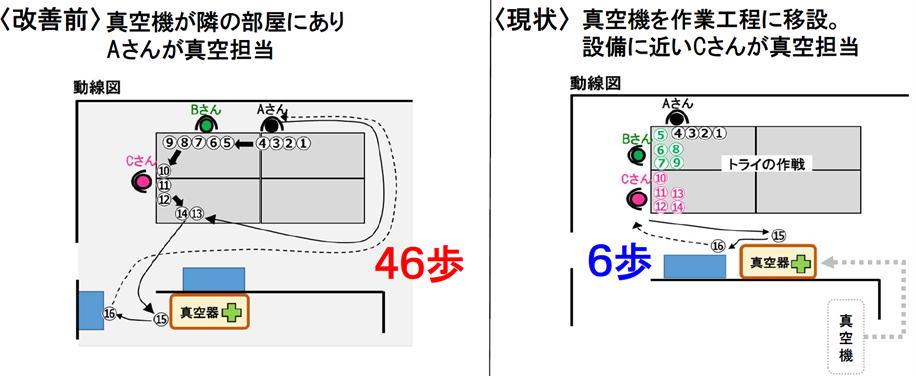

レイアウト変更で歩行低減

最後にパック詰めをするのだが、その機械を作業台に近づけることで歩行は46歩からわずか6歩に。人が交錯することもなく、安全でラクになった。レイアウトを変えるだけでここまで効率的になるのだ。

力仕事は器具を近づけて負担減

鶏ガラスープのパック詰めでは、大鍋から濾し器にひしゃくで詰め替える。高身長の人しかできない力作業だったので、キャスターを付けて大鍋の近くに動かせるように改善。従業員が自主的に考えたアイデアだという。

器具の高さを変え、作業をラクにスムーズに

中腰でのつらい作業が必要だった器具は、足を底上げした。体への負担が劇的にラクになり、従業員の腰痛防止にもつながった。

好事例であるねぎまの分業化は、お歳暮で人気の「きりたんぽセット」にも横展開。

箱に詰める作業も分業化で、劇的時短

食材の箱詰めで9回も発生していた移動を、レイアウト変更で0回に。さらに「取り出し順」と「品名」を分かりやすく表示すると、作業がかんたんに。1箱6分半ほどかかっていた作業が2分半に。

繁忙期は残業頼みだったが、残業をしなくてよくなったという。

ちなみに、この写真の物体。実は「きりたんぽ」ではないという。「きりたんぽ」は鍋の具材用に“切った”ものを指すらしく、切る前のこちらは「たんぽ」と呼ぶらしい。

話が逸れてしまったが改善は建物の外でも。

駐車場を舗装、搬出効率がアップ

保育園の跡地だったため、当初は園庭の名残で未舗装だった。豪雪地帯のため雪で地面がぬかるむと、発送時の搬出の妨げに。そこで舗装により搬送効率を高めたという。

改善で仕事がラクになり、安全性も効率性も高まった。半年の取り組みが終わってからも、現場から自然と改善アイデアが出てくるようになったそうだ。改善後は改善前。終わりはないのだ。

「みんながやりたい気持ちになることが大事。やっぱり、やらされる仕事だと楽しくないですから」と工藤は語る。取材時も従業員の笑顔が印象的だった。

しかし、別の現場では「トヨタの若造に何が分かるんだ!」と言われたこともあるそうで…

トヨタ自動車東日本(TMEJ)製造技術課 千坂シニアエキスパート

比内やさんでも、はじめは名前で呼ばれず「トヨタさん」と呼ばれていました。でも次第に「千坂さん」と呼んでもらえるようになり「次はいつ来るの?」と言っていただけて嬉しかったですね。

なんでもやってみようとチャレンジ精神を持つことができました。

クルマづくりの現場のリーダーを育てる。その観点からも、社外で一人の人間として認めてもらうことが大事だという。工藤は「ずっとクルマづくりの中に身を置いてきた我々が外で学ぶ意義は大きい」と語る。

ちなみに、地元企業にトヨタの改善を勧めた背景を、秋田県の職員が明かしてくれた。

あきた企業活性化センター 嶋宮遼平さん

秋田県の人口減少率は全国でもっとも高く、少ない人手でいかに生産効率を上げるかが課題です。高齢化や事業継承の問題もあるなかで、生産性を上げるいい機会だと感じました。

現場で働く多くの人を幸せに。さらにトヨタも社外から学びを得つつ、焼き鳥の品質も高めておいしい思いをする人も増えていく。改善を中心としたトヨタ生産方式の本質がそこにはあった。