自動車業界を匠の技で支える「職人」特集。第21回は卓越した板金技能でボディ設計値との誤差ゼロを実現する「板金の匠」に話を聞く

3DプリンターやAIをはじめとするテクノロジーの進化に注目が集まる現代。だが、クルマづくりの現場では今もなお多数の「手仕事」が生かされている。

トヨタイムズでは、自動車業界を匠の技能で支える「職人」にスポットライトを当て、日本の「モノづくり」の真髄に迫る「日本のクルマづくりを支える職人たち」を特集する。

今回は優れた板金技能を駆使し、プレス金型の修正工程を効率化すると同時に、ボディの高い工作精度を実現する、車体製造技術部の前田孝広の後編をお届けする。

第21回 デザイナーの理想を実現に導く「板金の匠」前田孝広

トヨタ自動車 車体製造技術部 プレス工程整備課

複合部品ならではの精度の課題

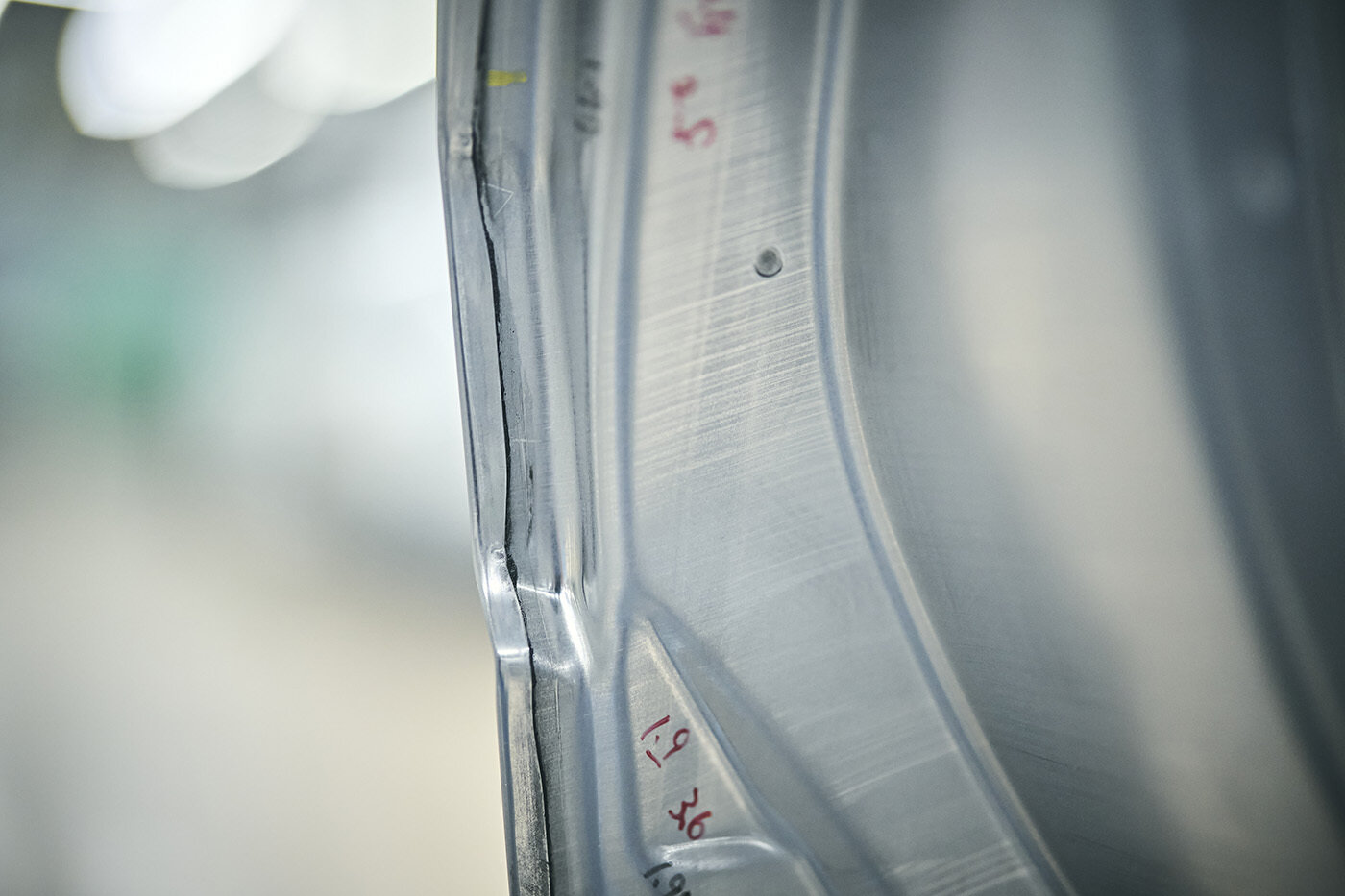

前田孝広の匠の技が発揮されるのは、ボディパネル部品のなかでも、特にドアやエンジンフードなどの「シェル部品」といわれる部分の精密な調整作業だ。これらの部品は、アウターパネル(外側)とインナーパネル(内側)の2枚の鉄板を組み合わせてつくられる。

前田

基本的にボディは1枚のパネルで構成されていますが、ドアなどのシェル部品はアウターとインナー部品を組み合わせて、ヘミング加工を行います。そのヘミング加工の影響で、どうしても設計値から誤差が生じてしまうのです。

アウターとインナーを重ね合わせ、アウターの外縁を折り曲げて一体化させるヘミング加工では、板厚の違いによる塑性変形が避けられない。クルマの衝突安全性能を確保するため、インナーはアウターより板厚が厚く設定されており、この差がヘミング加工時の精度変化を発生させる。

前田の役割は、こうしたヘミング加工で生じた設計値との誤差を板金技能で修正し、正寸(設計値通り)になるパネルを作り出すことだ。この正寸のパネルを測定し、修正量のデータを算出。このデータを基にプレス金型が修正される。板金による面修正から金型改良データの算出まで、この一連の工程をインナーヘム手直し解析という。

前田

つまり、最終的にクルマとして組み上がった時に設計値との誤差がゼロになるよう、板金で調整するのが私たちの役割です。

コンマ3ミリを感覚で制御する匠の技

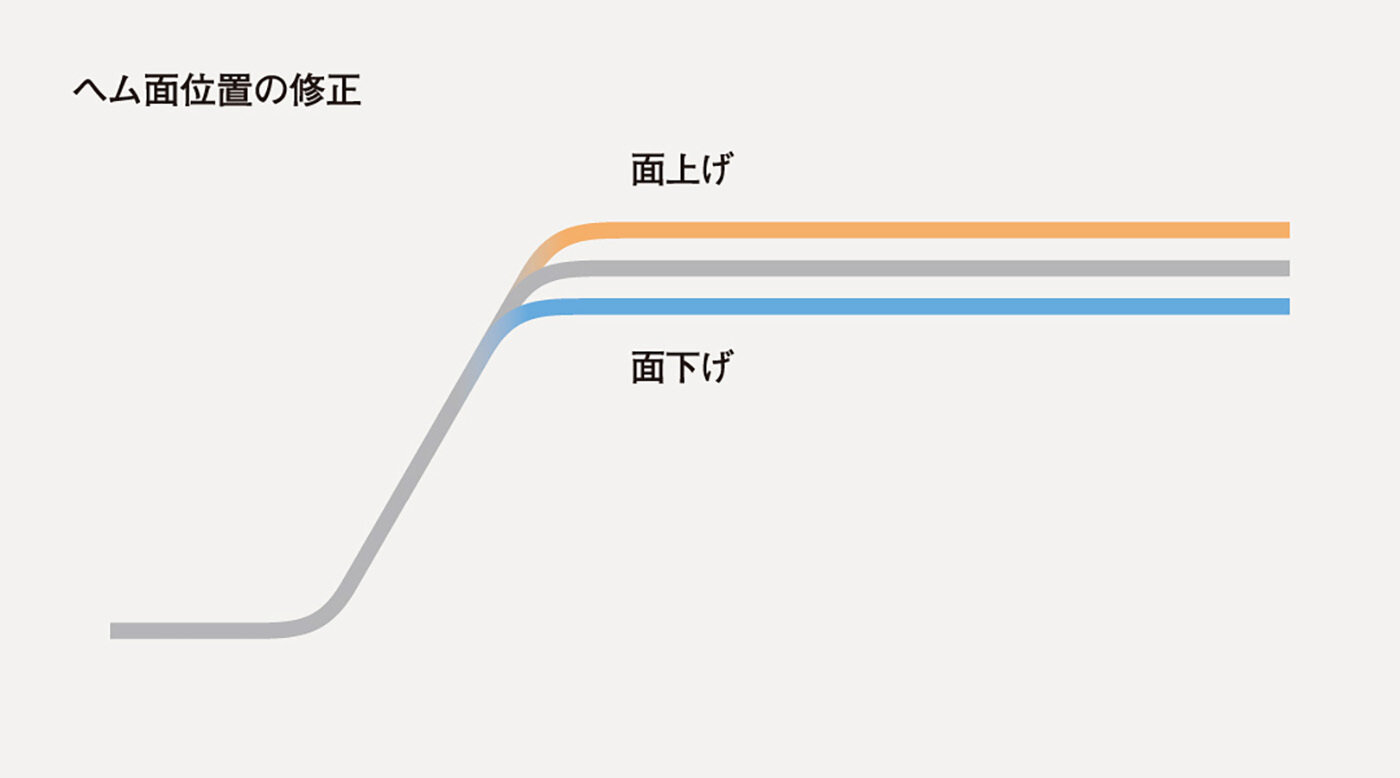

前田は私たち取材陣を前に、インナーヘム面修正を実演。リアドアのフェンダーに接する部分を例に、車両外側に修正する「ヘム面位置プラス修正(面上げ)」、車両内側に修正する「ヘム面位置マイナス修正(面下げ)」を披露してくれたのだ。

前田

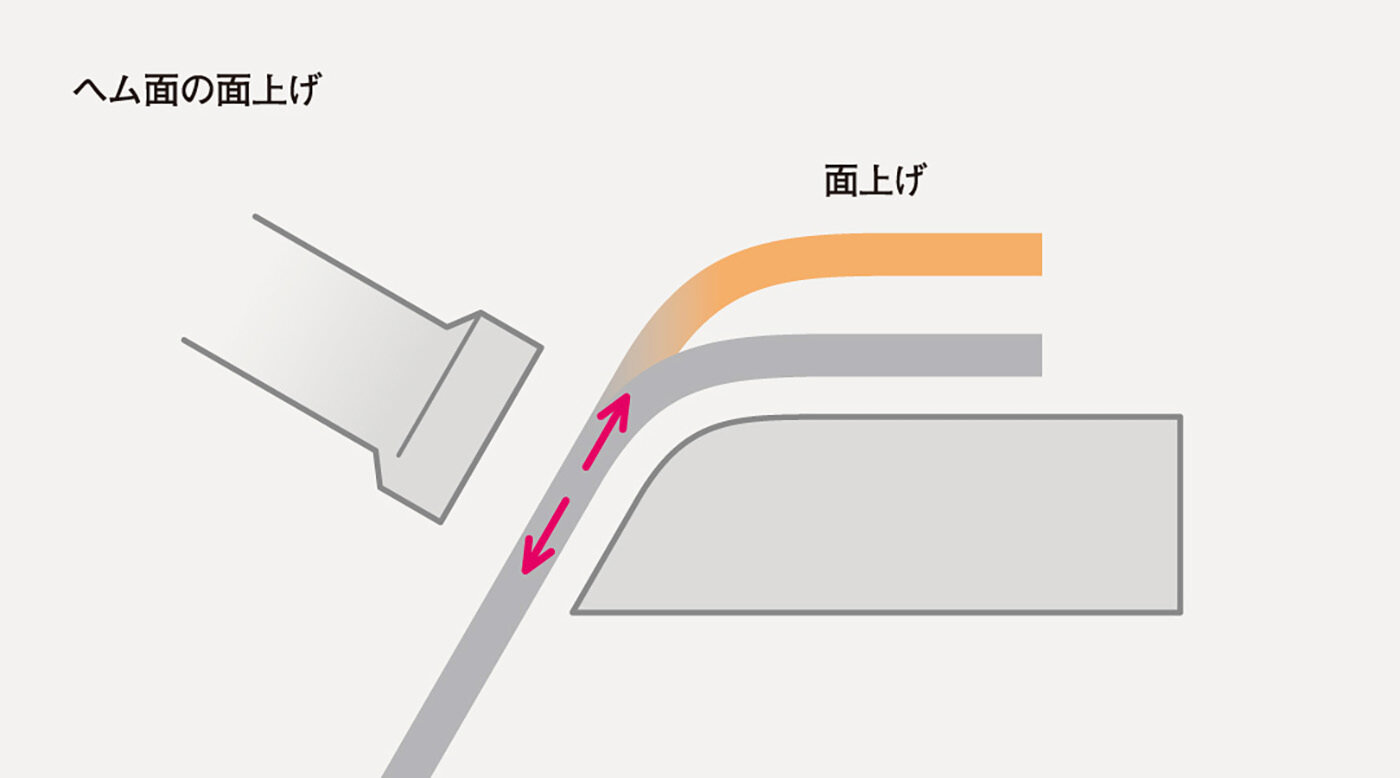

面上げでは、上げたい面自体を直接叩いても、その端部と根元部分が等しく変形しないため、ヘム面の側面をハンマーで叩き、鉄板の余肉を伸ばすことでヘム面を押し上げます。

この時重要なのが、鉄板と当て金(ハンマーの受け金)との隙間調整だ。前田は意図的に隙間を設け、鉄板の伸び方をコントロールする。

前田

ヘム面の側面を叩く時は、側面の空間をわずかに空けています。空打ちのような状態になりますが、その空間を潰して鉄板の余肉を伸ばしていくイメージです。

一方、面下げではヘム面を直接叩いて下げる。当て金をしっかりとヘム面の裏側に当てて叩くと、前田は説明する。

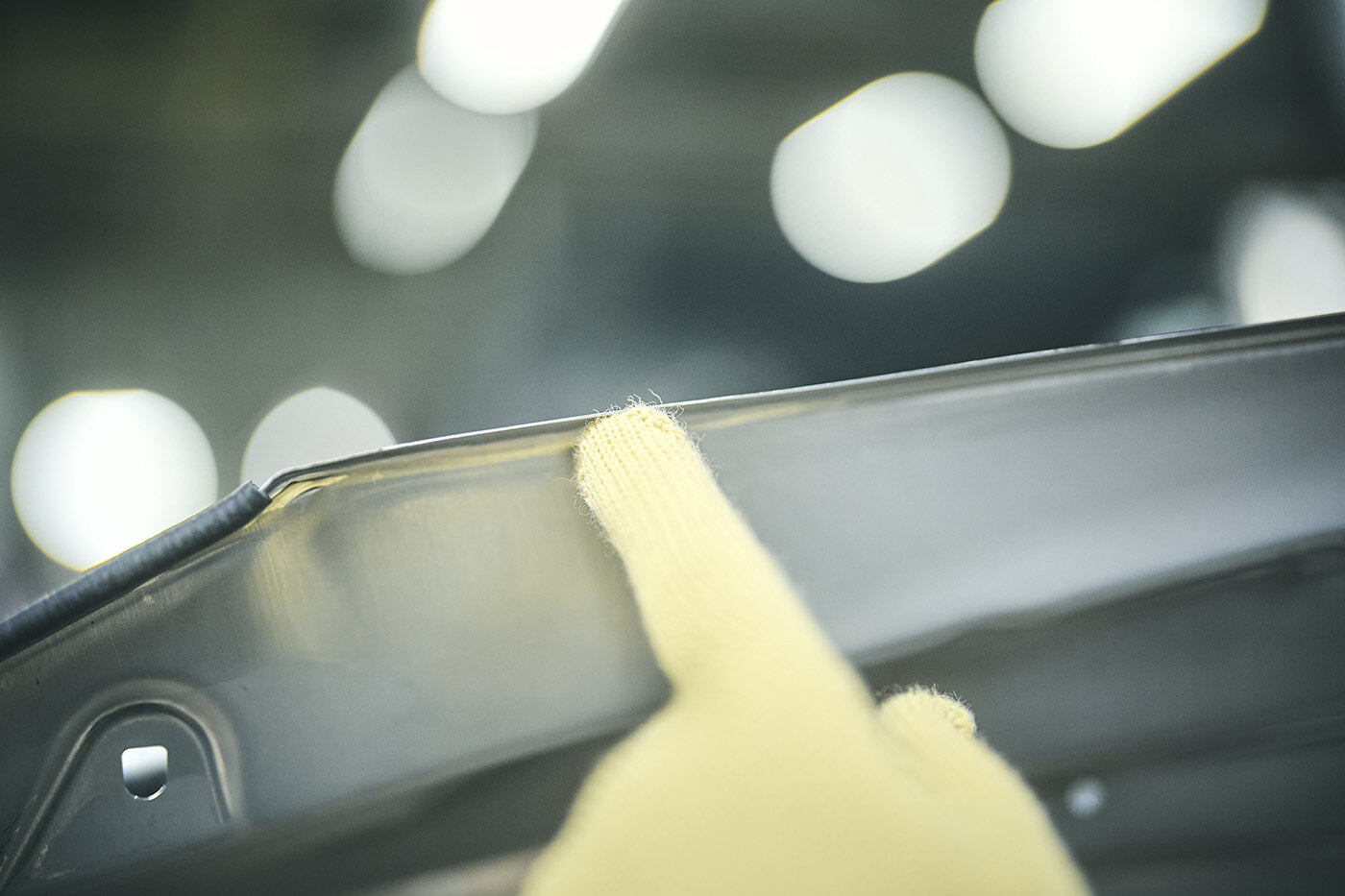

前田の調整精度は非常に高い。2、3回の打撃で、0.3mm程度の面調整を達成する。前述の通り、最終的な目標は完成車の状態でボディパネル間の段差ゼロと均等な隙間を実現することだ。

前田

今の作業で0.3mmほどヘム面を上げました。叩いていないところと比較すると、この部分が上がってきているのが分かります。

前田は、傍目には気づかないほどの微細な変化を目視で判別しながら、ハンマーワークを続ける。

前田

作業時にはハンマーではなく、修正している面の変化を確認しながら進めます。実は、ハンマーはまったく見ていません。

この技能の背景には、板金の匠としての豊富な経験に基づく知見がある。

前田

ハンマーをどれくらいの力で叩くと、修正面がどれくらい変化するのかが頭の中に正確にイメージできます。素材の厚さや形状によって叩いた時の反動が違うので、それを感じながら強さを調整しています。

トヨタ全車種を支えるマスターライン

前田の職場では、非接触三次元計測器を使用してボディパネルの面データとプロファイルデータを正確に測定している。

前田

面データは、ドアパネルとボディ面との段差についての測定データです。プロファイルデータはドアパネルとボディとの隙間の均一性を測定したものです。

この測定器により、前田が調整すべき箇所と目標値が明確になる。しかし、実際の調整作業では前田の感覚と技能が生かされている。測定器は正確な数値を提供するが、その数値を実現するための調整は、前田の手と感覚でしか実現できない。

実は、前田が日々行っているこの精密な調整作業は、単に元町工場のためだけのものではない。前田の技能は、もっと大きなスケールでトヨタのクルマづくりを支えているのだ。

前田が所属する車体製造技術部 プレス工程整備課は、トヨタの生産現場において「マスターライン」という特別な位置づけを持つ。マスターラインとは、全世界で生産されるトヨタ車の品質基準を決める「基準工場」としての役割を果たす拠点のことだ。

前田

トヨタが生産するクルマのシェル部品の手直し解析は、すべてを私たちの部署が担当しています。つまり、海外工場で生産するモデルも含めて、生産準備段階の全ての新型車について、正寸を実現するための金型のデータを提供しているのです。

前田たちの手直し解析により実現した高精度のプレス金型が、国内のみならず世界各地の生産拠点に展開され、同じ品質のボディ部品を全世界で生産できる仕組みとなっている。つまり前田たちは、世界中を走るトヨタ車のクオリティを担保する一端を担っているのだ。

前田はボディ設計に携わるエンジニアから「ハンマーの魔術師」と呼ばれている。依頼した形状をハンマー1本で具現化してくれるからだ。そのような匠の技が特に求められるのが、設計変更への対応だ。

開発過程では、さまざまな設計変更が発生する。例えば、雨漏りテストで水の侵入が発見されれば、ルーフの合わせ面の形状を変更する必要がある。衝突試験でボディ強度に課題が見つかれば、インナーパネルに形状を追加して剛性を高めなければならない。

本来であれば、こうした変更のたびにプレス金型を新たに製作し、実際に部品をプレスして効果を確認する必要がある。しかし、それでは開発期間が大幅に延び、コストも増加してしまう。

そこで前田は、設計変更に則ったボディ部品を板金で製作することで、設計変更による効果を迅速に検証・確認することを可能にしている。彼の匠の技により、開発期間の短縮と品質向上の両立が実現されているのだ。

「もっといいクルマづくり」を支える匠の技

前田は現在、後進の育成にも力を注いでいる。技能検定という国家資格の取得を通じて、次世代の職人を育成している。

前田の指導により、複数の職人が1級資格を取得している。さらに、前田と同様の特級資格を目指す者もいる。

前田

曲げ板金と打ち出し板金、両方の技法で1級を取得すると、最上位である特級の検定試験にエントリーすることができます。最終的には、チームのみんなが特級になれるように指導しています。

技能五輪に挑戦する機会を与えていただいた私としては、こうした後輩たちへの技能伝承が使命だと考えています。自らの技能を進化させることと同様に、弟子たちに継承することで、トヨタのもっといいクルマづくりに貢献していきたいと考えています。

前田が語るとおり、彼ら匠の技は、豊田章男会長が社長時代から掲げてきた「もっといいクルマづくり」において、極めて重要な役割を果たしている。

前田

以前は製造のしやすさを重視して、デザインに制約を加えることが多くありました。しかし現在は、デザイナーが描いた理想的な意匠を、いかに実現するかという方向に変わってきています。

この変化に伴い、プレス成形の難易度は格段に上がった。例えば、昨今のクラウンシリーズのように複雑で魅力的なデザインほど、プレス後の塑性変形や組み付け時の誤差が生じやすくなるからだ。

デザイナーの創造力を制約なく形にし、同時に量産品質を確保する。この一見矛盾する要求を両立させているのが、前田のような匠の技能なのだ。

技能五輪で培った匠の技を次世代に継承し、「もっといいクルマづくり」の思いを未来に繋げる。「ハンマーの魔術師」の異名に込められた敬意は、単なる技能への賞賛ではない。それは、人の手と感覚によってしか実現できない価値創造への深い信頼なのである。