最新の設備を備え、大きな期待を背負って操業を始めた上郷工場。10年後もエンジンをつくり続けていくために、今取り組もうとしていることとは。

「エンジンをつくってきた皆さん、エンジンをつくり続けましょう!」

モリゾウこと豊田章男会長が高らかに宣言した、2024年1月の東京オートサロン。

カーボンニュートラルが叫ばれ、エンジンへの逆風が吹く中、この言葉は多くのクルマ好きの心をつかんだ。

では、そんなトヨタのエンジンの“故郷”、上郷工場では未来に向けてどのような取り組みが進んでいるのか。斉藤富久工場長は、自働化とデジタル化をキーワードに挙げる。

「自働化とデジタル化を進めていくと、人の働き方は絶対変わります。変えないといけません。職場運営も、今までは手作業ありきだったのが自動機ありきになってきます。5年、10年後にはすごい世界になっているんだろうなと想像します」

エンジンをつくり続けていくために、進化しようとしている上郷工場の姿を取材した。(所属は2月の取材当時)

18年越しに形となった自働化ライン

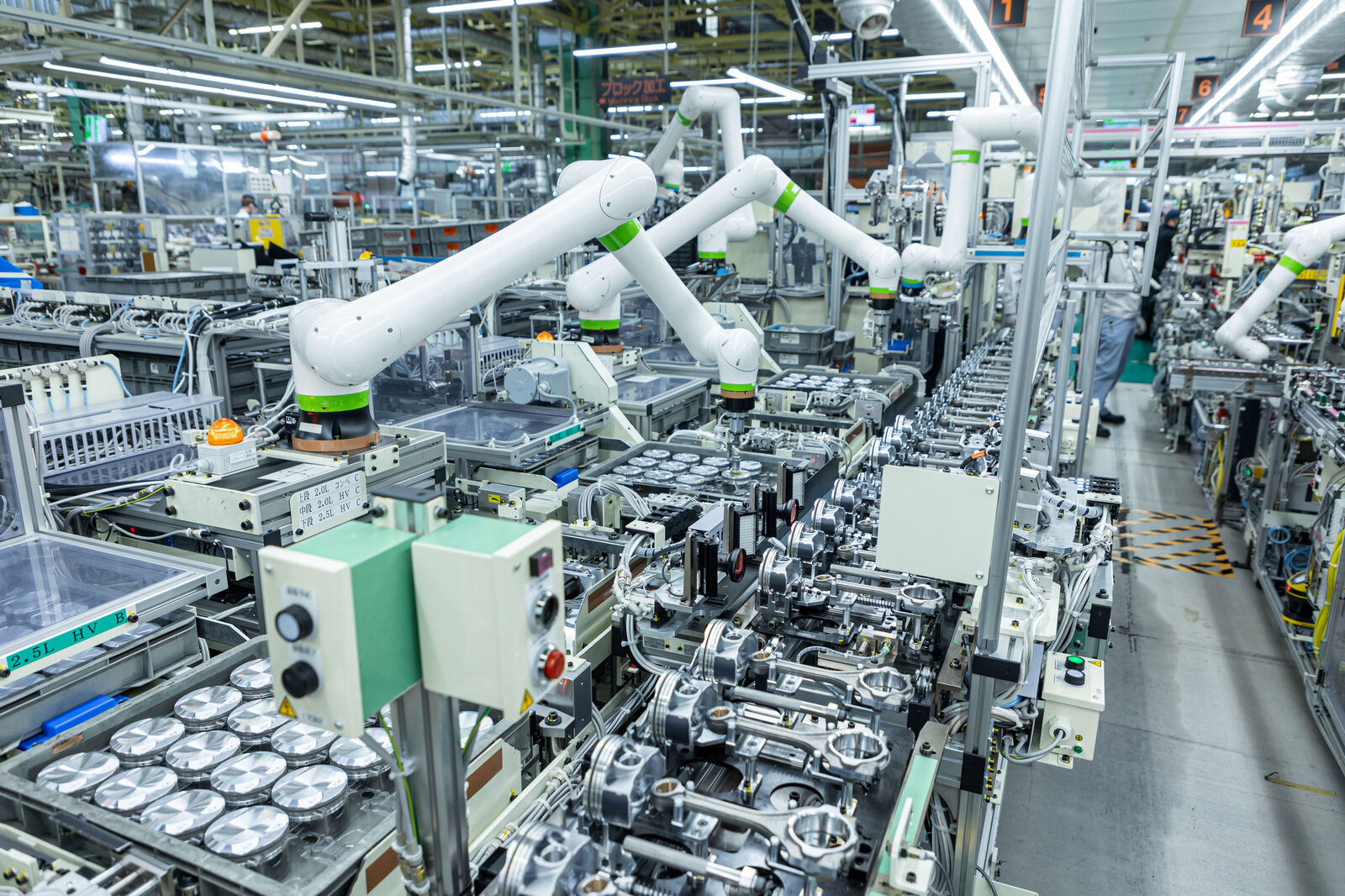

ロボットアームが部品をつかみ、組み付ける。ピストンサブラインと呼ばれるこのラインは今、すべてロボットが作業している。

エンジンの組立工程は大きく2つ。エンジン自体を組み立てるメインライン。そしてエンジンに使われる各部品を、部品ごとに組み立てるサブラインだ。

ピストンサブラインは、ピストンとコンロッド(ピストンの上下運動をクランクシャフトに伝える部品)をつなぎ、メインラインへ渡している。

これまでも上郷工場では、他のサブラインにもロボットを投入して省人を図ってきたが、工程の一部にとどまっていた。2025年1月からロボットを導入して稼働を始めたピストンサブラインは、3人の作業者がゼロに。上郷工場で現在ライン全体の自働化を達成しているのは、ここだけだ。

実はこのライン、2008年からロボットを導入し省人を目指してきた経緯がある。だが、当時トヨタはエンジン工場のグローバル展開を図っている最中。海外では保全技能を持った人がいなかったこともあり、国内工場のノウハウを海外へ展開できるよう手作業に戻さざるを得なかった。そこで手作業でも効率を2~3倍に上げる治工具の開発に着手し、その組付ラインをグローバル展開することとなった。

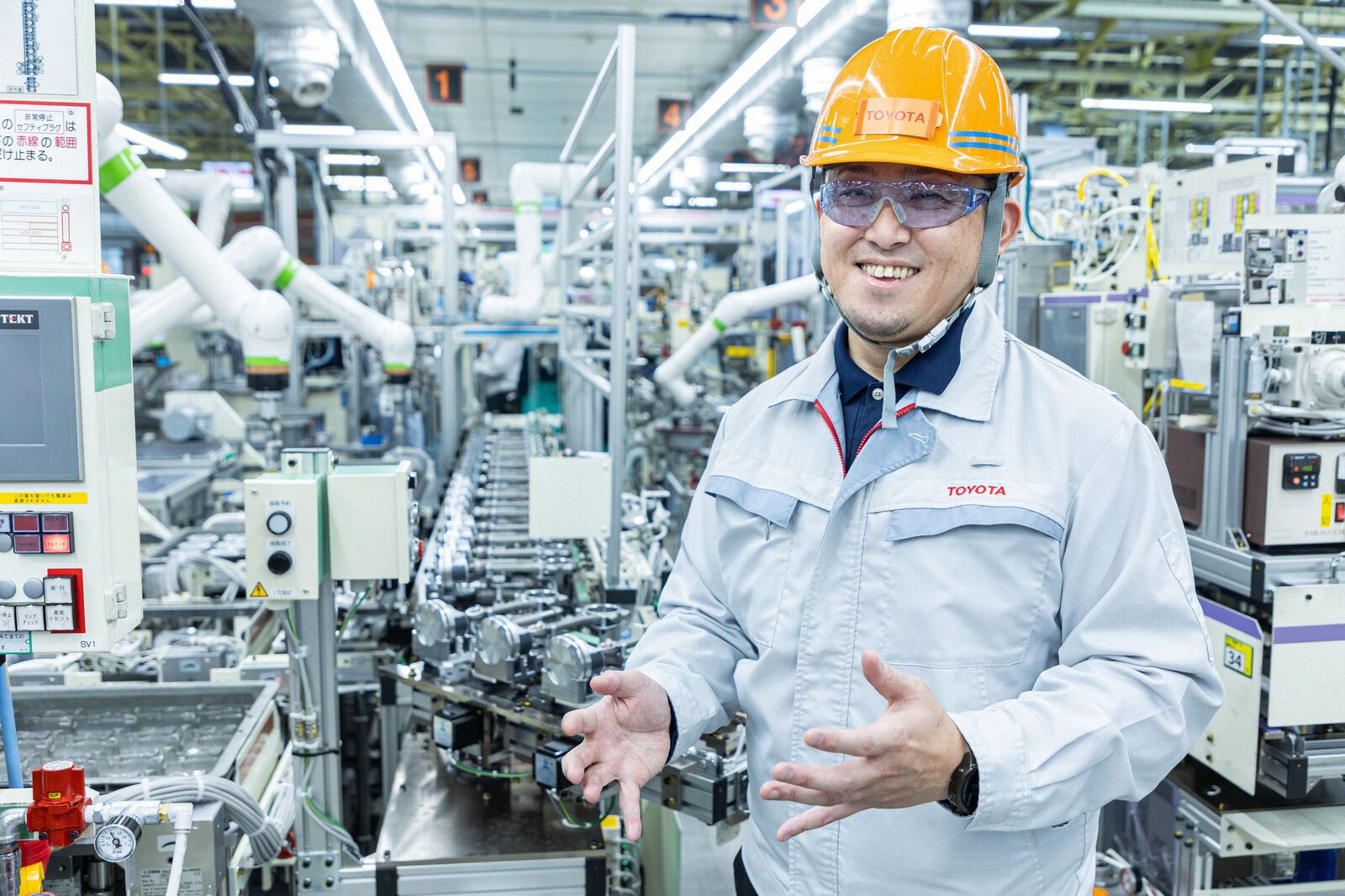

上郷工場・下山工場製造支援部の斎藤大輔チームリーダーは、自働化には手作業で組み付けていたころの経験が生かされているという。

斎藤チームリーダー

人のカンコツをロボットに覚えさせないと、直線的に動かすだけではいけません。

ここのロボットもただピストンのアッシー*を取っているだけに見えますが、取り方一つでも少し傾けて取るとか、そういう手作業の要素を動きに反映させています。

*ASSY。複数の部品を組み合わせたユニット。製品を最終形態に組み立てる前段階の各部の組み立て工程。

ピストンサブラインをひな型に、今後はほかのラインでも省人を進めていく。少子化や若者の製造業離れが進む中、挑戦はより重要性を増してきている。

若手とベテランの融合で情報と知見を一括管理

真っ白な壁に囲まれた室内に、いくつものモニターが並ぶ。一見するとそこが工場とはイメージできない。上郷工場で加工を行う第7機械工場にあるこの部屋は、2022年に生まれたコントロールセンターだ。

ここでは同工場内の加工ライン約300台の設備の稼働状況などを一元管理している。

これまでは設備ごとに使用電力などのデータを収集していたが、ここではリアルタイムかつ遠隔で状況をチェックできる。集まったデータは、設備故障の未然防止や不良品の発生を抑えるために、可視化を進めている。

以下の画像は、設備故障の予兆を見つけ出した一例だ。1つひとつの部品を加工した時間(横軸)と、加工する際に要した電力の最大値(縦軸)をグラフで示している。これを見ると特定のタイミングで、急激に電力の最大値が高まっていることが分かる。

異常を検知したことで、実際に設備を確認すると、ナットの緩みを発見。不良品の大量発生を未然に防いだという。

こうした異常の兆候管理やデータの可視化(波形出し)には、これまで専門の技術を必要としていた。コントロールセンターでは現在、デジタルに強い若手を中心に可視化を進め、異常が見つかった後の設備の保全や故障の真因追究には、ベテランの経験が生かされている。

上郷工場第2エンジン製造部 第23エンジン製造課の伊藤規央シニアエキスパートは、次のように語る。

伊藤シニアエキスパート

不具合の解決や真因追究、なぜこの波形が出たのかは、その設備の基礎知識がないと、その後の対策までいきません。

データをもとに、この波形を改善できるのは、現場の熟練したベテラン。若手とベテランが一緒になって、現地現物で設備を見て解析し、問題解決につなげていきます。

コントロールセンターには、さまざまなトラブルに即応できるよう製造技術や品質管理などさまざまな部署から若手・ベテランが集まる。集まった情報は蓄積、共有され、問題解決に際しては、若手とベテランで取り組むことで人材育成の場にもなっている。

同課の河合竜太郎エキスパートは、コントロールセンターに人が集まりつながっていくことの重要性を語る。

河合竜太郎エキスパート

今ここでできることは、関係部署の人たちをつなげること。こういった場所に人が集まり、収集したデータをみんなで見ることで、問題解決のスピード感を上げていくことができるかと思っています。