トヨタにとって国内初のBEV専用ラインを構える高岡工場。誰もが、どこでも、いきいき働ける工場に飛躍するため、各現場が取り組む挑戦とは。

身体的な“つらい”を解決していく

デジタル化に加え、高岡工場の各現場ではロボットの導入も積極的に進められている。体に負荷のかかる作業を担わせ、人が働きやすい環境を整備するのが狙いだ。

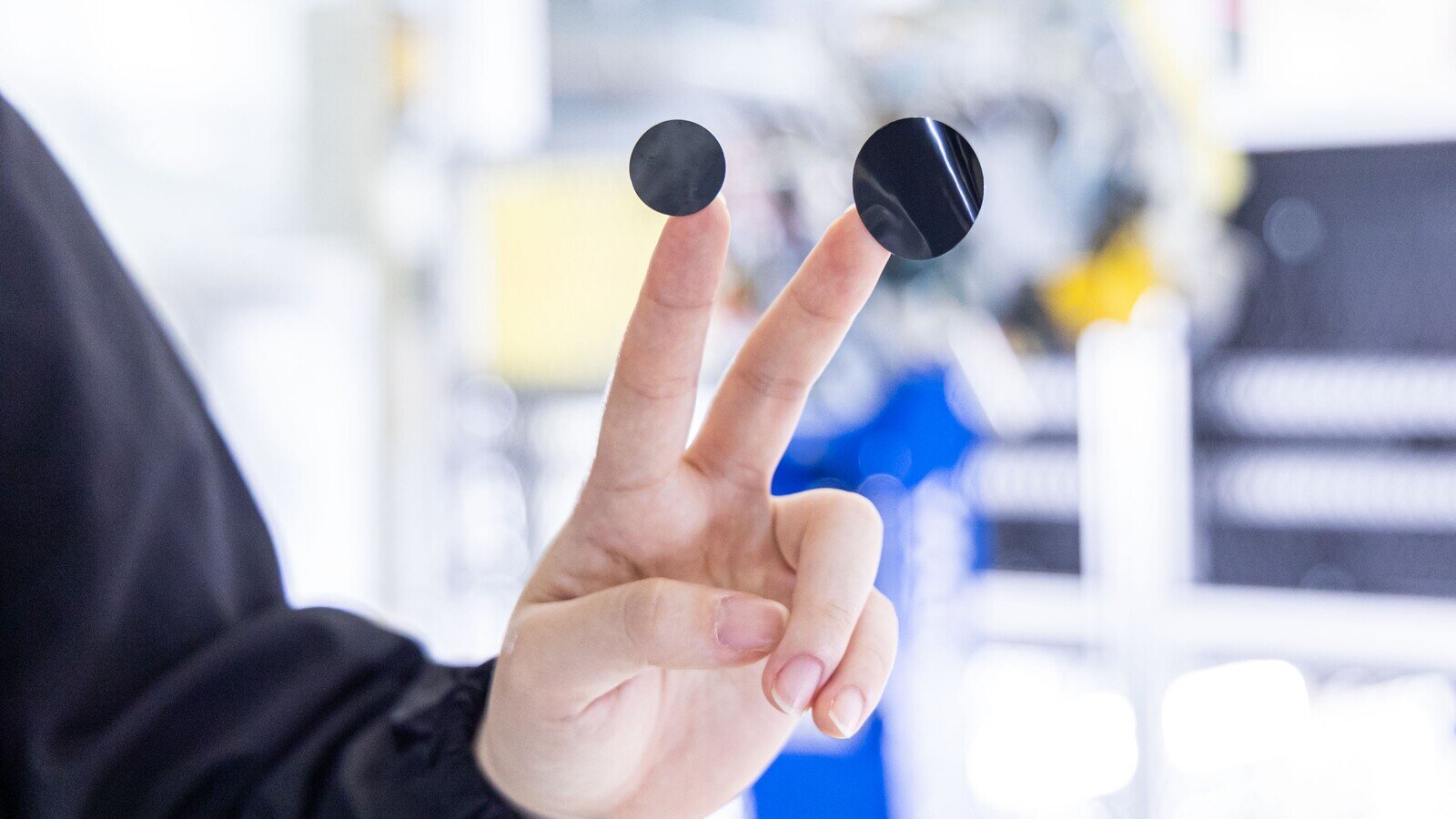

車体工程のプレスや溶接を終え、塗装工程に運ばれるボデーには、前工程の加工に必要だった穴が開いている。こうした穴は、完成車には不要なだけでなく、そのままにすると車内に水が入るリスクがあるため、シールを貼ってふさいでいく。

頭上を流れるボデーに手作業でシールを貼っていくのだが、ふさぐ穴の数は一台につき約30カ所。穴のサイズに合わせてシールを使い分けている。

ボデーを見上げ、シールを使い分けながら貼るこの作業は、体力・精神共に負担が大きい。

この作業をロボットで自働化し、作業者はロボットのオペレーターの役割に回る取り組みが進められている。

塗装成形部の鍵谷歩美はその一人。「私も担当していた工程なので、経験を生かして進化させたい。何より、作業メンバーを楽にさせたいという想いがありました。新しい技能を得るチャンスとも考えています」と語る。

経験のなかったロボットへのティーチングを、先輩の四田TLに学びながら工程をつくり上げた。

体への負担を軽くする改善は、車両を検査する工程でも。

品質管理部による足回りの確認作業は従来、下の写真のように、車体の下に潜り込み、ライトを片手に見上げながら確認するというものだった。首や肩に大きな負担が生じるだけでなく、検査項目を頭に入れて作業する必要があった。

そこで組立途中の車両を運搬する過程で、複数のカメラを使い車体下部を撮影。

作業者は送られてきた映像を、モニターでチェック。

モニターには検査項目のほか、カメラが撮影した「現車画像」と「正解画像」が並べて表示。これにより作業者の負担軽減のほか、見落としや判断ミスなどの防止にもつながっているという。

体格や性別に左右されず、誰もが同じように検査できることから、同部内では「ダイバーシティ工程」と呼ばれる。導入を進める乙幡美輝EXと金田京介EXは、足回り以外にも拡大するつもりだという。

現場を強くするための変化を

次に取材したのは、塗装を終えたボデーに内装やバンパー、ドアといったパーツを組み付けていく「組立工程」。

ラインを流れるボデーには、各部に組み付ける部品をまとめて記載した、「指示ビラ」という紙が貼られている。

作業者は、A3サイズの紙にビッシリ書かれた記号やアルファベット、数字の組み合わせから必要な部品を読み解き、組み付ける。

万が一、読み間違えた場合は、誤った部品を組付けたままお客様の元に届いてしまうリスクがある。

また、部品によっては指示ビラが見えない車内で作業する必要もあり、内容を確認するたびに出入りするという負担も生じていた。

これらの課題を解決するため、新たに導入を進めているのが、各部品の組み付け作業者にとって必要な情報のみを表示した「電ビラ(電子指示ビラ)」だ。

組み付けに使う作業台車に「電ビラ」を表示したタブレットを設置。注意が必要な部品などはハイライトで表示することも可能で、読み間違いに気を配る精神的な負荷を軽減した。

さらに腕時計型の器具に組付け指示を表示させる「電ビラウォッチ」も導入。指示内容を見直すために車内を出入りする必要なくなり、身体的負担も解消。

「車内を出入りするムダがなくなり、体も楽になった」という声が多く挙がっているという。

電ビラ導入を進める組立部の吉村尚EXと河合一夫工長は、「組立工程の人たちは読み間違いを起こさないよう、記憶や意識を頼りにずっと頑張っている。電ビラでその負荷が減り、作業しやすくなったのは間違いないと思います。工程でつくりこむという現場の強さを、ツールの導入でサポートする。それが私たちの役割だと思っています」と語った。

製造ラインの各所で進む働き方の改善に加え、高岡工場は物流現場でも大きな改革に取り組んでいる。