トヨタにとって国内初のBEV専用ラインを構える高岡工場。誰もが、どこでも、いきいき働ける工場に飛躍するため、各現場が取り組む挑戦とは。

物流を「運ぶ」から「運ばせる」へ

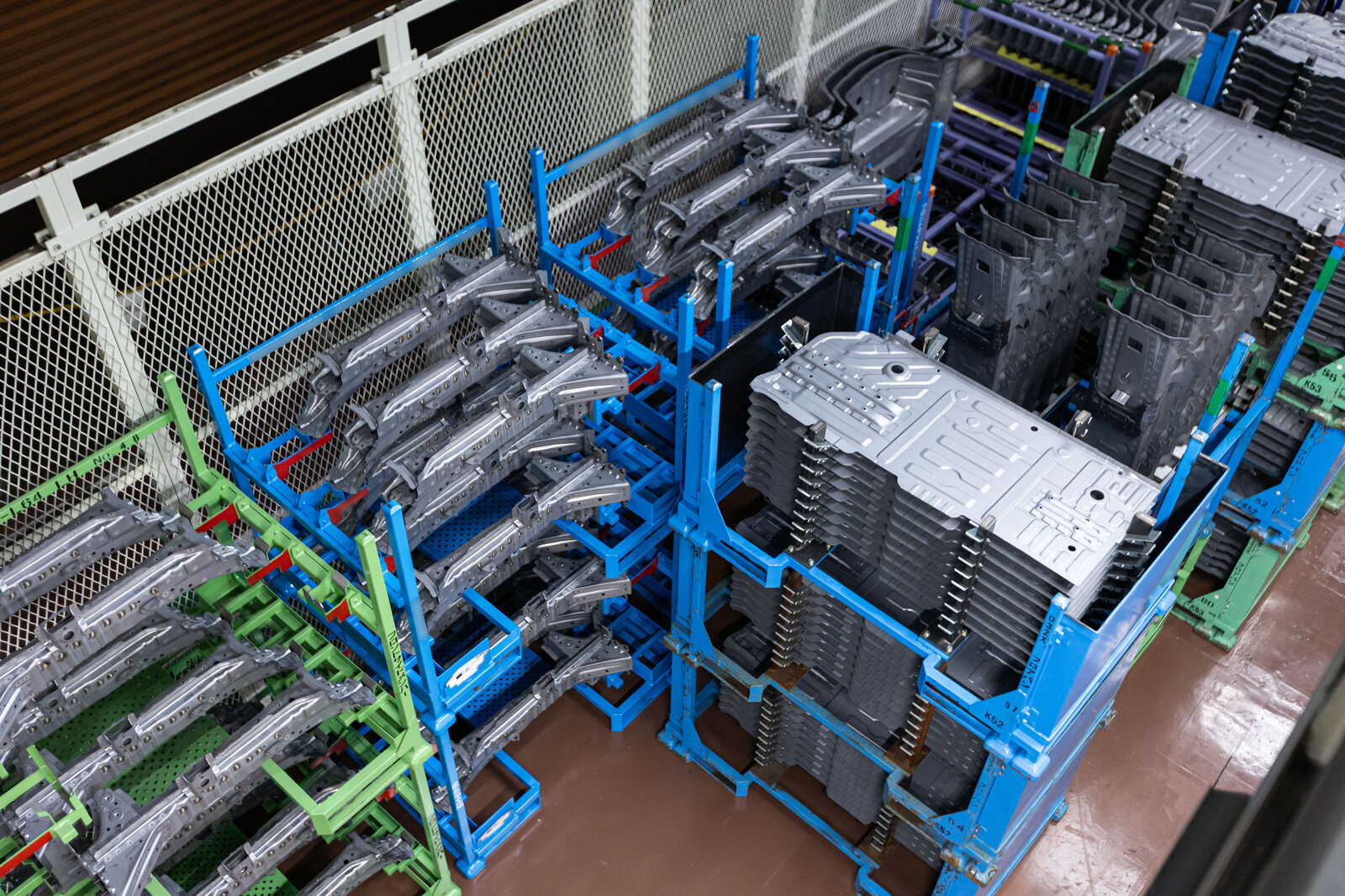

上の写真は、溶接工程で使われるボデーの骨格となるパーツ。これらは、まず物流業者が工場内のヤードに運び込む。

このときトラックでは工場内に入れないため、ドライバーはリフトに乗り換えて搬入しなければならない。

運び込まれたパーツは、構内物流の担当者が牽引車で各工程へ。トラックドライバーも構内物流の担当者も広い工場内を往復する必要があった。

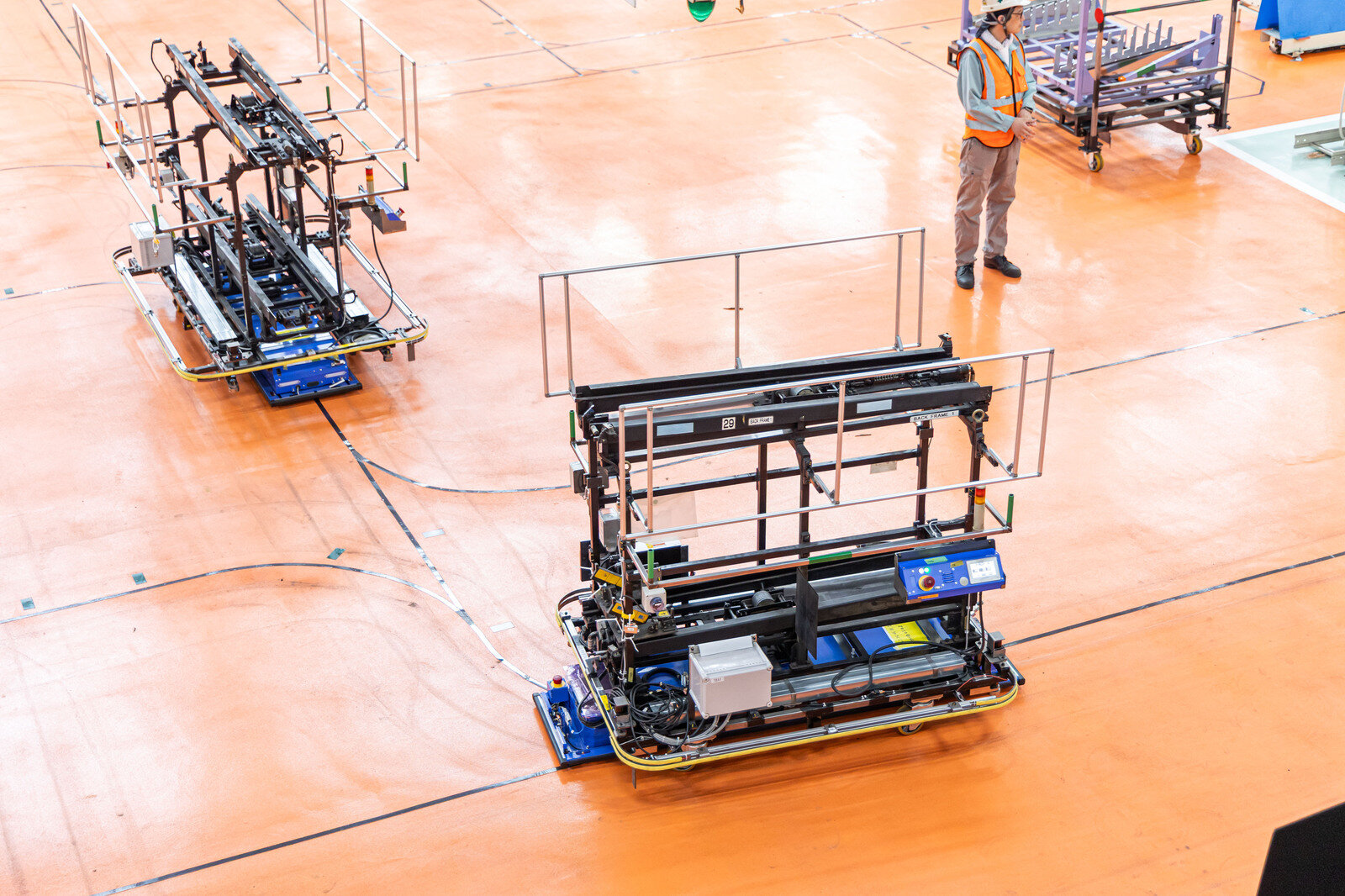

こうした負担を解消するために進められているのが、AMR(Autonomous Mobile Robot、自律走行搬送ロボット)による、ロボットに“運ばせる”物流だ。

AMRは工場の床に貼られた2次元コードを読み取り、直進や後退、左右への方向転換ができる。

この2次元コードを工場内に貼り巡らすことにより、状況に応じて最適な経路設定ができる。

また、AMR同士の衝突防止や障害物の回避なども、搭載したセンサーによって自動で行われる。

工場内を走る無人搬送車としては、AGV (Automated Guided Vehicle)があるが、AGVは床に貼られた磁気テープ上を走るため、一度コースを設定すると、変更も簡単にはできない。障害物があれば停止するしかないなどのデメリットがあった。

ルート設定を柔軟にできるAMRの導入により、無人搬送できるエリアは拡大。ヤードの整理も併せて行うことで、トラックドライバーのリフトによる搬送は5メートル以内で完結するように。

トラックドライバーが工場内まで運び入れる必要がなく、事故のリスクも軽減した。

工場内でもAMRが自動でパーツを運搬。人が牽引車を運転する距離は短くなった。

「AGVが線路上を走るトロッコなら、AMRは掃除用ロボットのようなイメージです」と物流改善チームの一員である青沼宏紀は語る。

青沼は、物流のつらい作業をAMRで“徹底的に”なくすと強調したうえで、物流改革は人材育成の場でもあると付け加えた。

車体部 品質物流課 青沼

物流はシステム(デジタル)が大きな競争力を生みます。人が “運ぶ”作業を、AMRに“運ばせる”とともに、ドライバーの負担も解消していく。

そのためには、物流に携わる私たち自身が、ロボットの保全を含めて手の内化し、デジタルを駆使したTPS(トヨタ生産方式)ができる人材に育つ必要がある。そんな技能を持った「物流保全人材」の育成が高岡工場で進んでいます。

青沼自身、AMR導入当初は、操作のプログラミングからデータ管理など全く知識がない状態からスタートだった。たった一台を動かすだけでも苦労したという。

物流現場でのデジタル活用は試行錯誤の連続で、少しずつ物流保全の知識を身に付けた。今では160台ものAMRをコントロールする。

高岡工場出身で現在、元町工場の物流・情報製造技術部に出向いてノウハウを学んでいる米納京香。得た知見を活かし、全員が活躍できる現場にしていきたいと語った。

元町工場 物流・情報製造技術部 米納

部品を搬入したり、機械にセットしたりする現場では、重量制限により女性が携われない仕事も多かった。

そのような制限が生まれる作業はロボットに担ってもらい、誰もが平等に活躍できる仕事に人をシフトしていくことが工場全体のテーマであると同時に、私たちが目指すべきところです。

部品物流でも働きやすさを

物流改革は細かな部品の仕分け・運搬でも進められている。

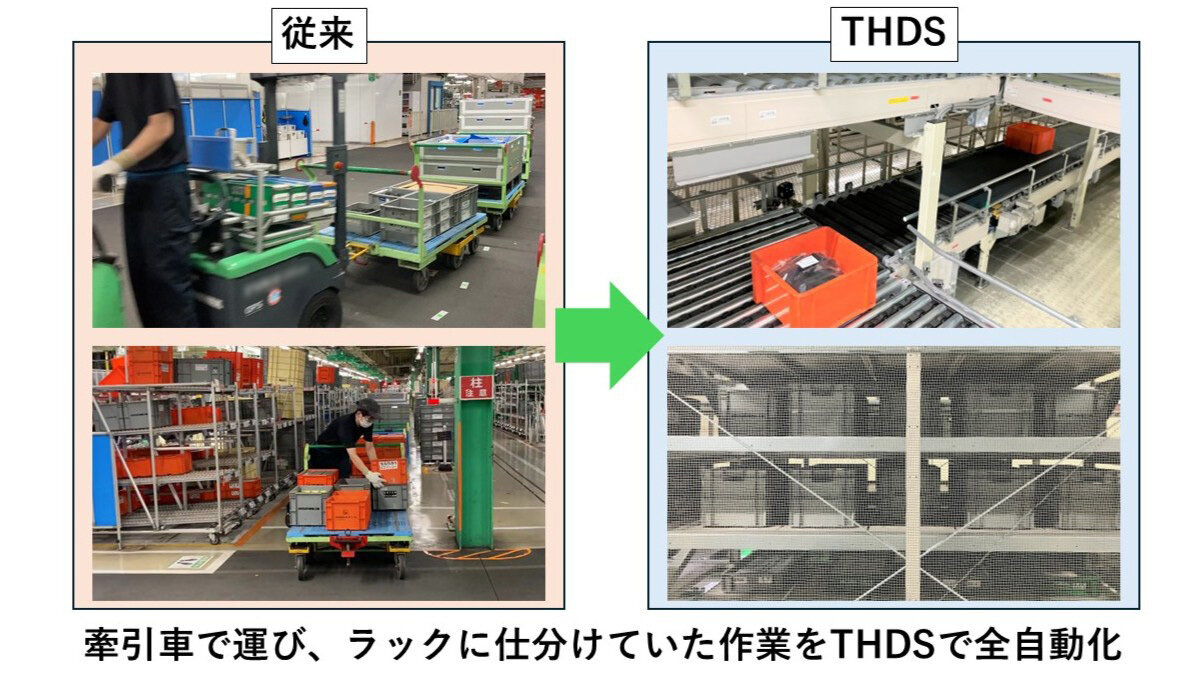

写真は高岡工場の組み立てラインに生まれた「トヨタ高密度保管仕分システム(Toyota High Density Storage Sorting System)」。通称THDSだ。

3万点の部品から構成されているともいわれる自動車。THDSはその名の通り、物流業者が運んできた部品を、工程や種類ごとに自動で仕分けてくれるシステムだ。

構内物流の担当者が牽引車に載せて、所定のラックまで運搬・仕分けしていた作業を自動化した。

各工程で必要となった部品は、THDSに入力すると自動で取り出し口まで持ってきてくれる。

ラインの作業者はこれまで、部品が並んだラックから都度必要なものを探し出して回収する必要があった。1日の歩行距離は、なんと約15キロ。それがTHDS導入により約2.7キロまで軽減。部品の取り出し口も、女性でも取りやすい高さに設定されている。

組立部 磯貝咲友

従来の歩きながらの部品取り出しでは手が届きづらく、背伸びをすることも多かったです。

THDSでは部品を探し回る必要がないのに加え、取り出しやすい位置に箱がセットされるので非常に助かっています。

THDSに挑戦する際には、組立ラインや設備保全など、さまざまな現場からノウハウを持った人たちが手を挙げ、ワンチームで知恵を寄せ合ってきた。

組立保全課の渋谷成希TLは「年齢や体格差を理由にせず、誰もがいきいきと働けるようにする。(THDSは)全社的なテーマにも合致する取り組みなので、他工場にも広がれば嬉しいですね」と語った。

最新技術を駆使して働きやすい工場に変革しようとする高岡工場。

しかし、こうしたデジタル化やロボットの導入が進めれば、人間は必要なくなるのでは?という疑問も同時に生じてしまう。

次の現場でそんな質問をしてみると、「人の技能は決してなくならない」という答えが返ってきた。